|

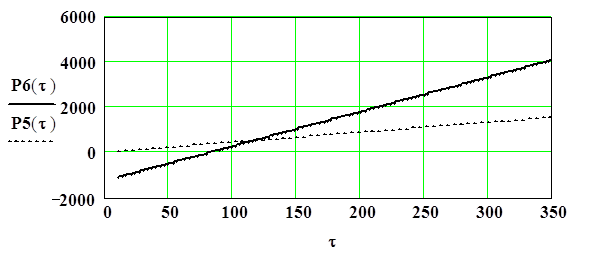

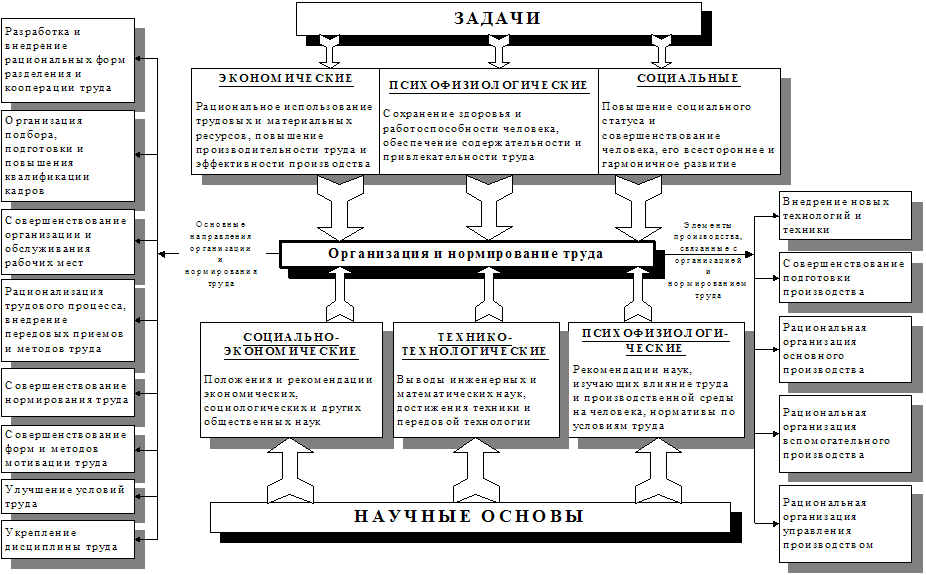

Учебное пособие: Организация и нормирование трудаУчебное пособие: Организация и нормирование трудаУРАЛЬСКИЙ СОЦИАЛЬНО-ЭКОНОМИЧЕСКИЙ ИНСТИТУТ АКАДЕМИИ ТРУДА И СОЦИАЛЬНЫХ ОТНОШЕНИЙ КАФЕДРА ЭКОНОМИКИ ТРУДА УЧЕБНОЕ ПОСОБИЕ ОРГАНИЗАЦИЯ И НОРМИРОВАНИЕ ТРУДАДопущено Учебно-методическим объединением по образованию в области национальной экономики и экономики труда в качестве учебного пособия для студентов, обучающихся по специальности 060200 «Экономика труда» и другим экономическим специальностям П.П. ЛутовиновН.С. ДеминЧелябинск 2004 В учебном пособии излагаются теоретические основы организации и нормирования труда. Показаны методические основы оценки эффективности совершенствования трудовых процессов, их значение в решении конкретных задач организации труда на предприятиях. Учебное пособие написано в соответствии с государственным образовательным стандартом высшего профессионального образования по специальности 060200 Экономика и социология труда и содержит введение, восемь разделов основного содержания, глоссарий, список рекомендуемой литературы. Предназначено для изучения курсов: «Организация и нормирование труда», «Организация производства», «Экономика труда» студентами вузов специальности 060200 Экономика и социология труда. Рецензенты Бухалков М.И., Заслуженный деятель науки РФ, д-р экон. наук, профессор, зав. кафедрой производственного менеджмента Самарского государственного технического университета Эйтингон В.Н., канд. экон. наук, профессор Воронежского государственного университета Допущено Учебно-методическим объединением по образованию в области национальной экономики и экономики труда в качестве учебного пособия для студентов, обучающихся по специальности 060200 «Экономика труда» и другим экономическим специальностям (№ 117-10/24 от 02.02.2005.) ISBN 5-93441-071-7 © Уральский социально-экономический институт Академии труда и социальных отношений, 2004© Лутовинов П.П., Демин Н.С., 2004 Оглавление Введение 1. Сущность, содержание организации и нормирования труда 2. Содержание и структура технологического и трудового процессов 2.1 Технологический процесс, его содержание и виды 2.2 Структура трудового процесса. Операция и ее элементы 3. Рационализация трудовых процессов на основе изучения затрат рабочего времени 3.1 Структура и классификация затрат рабочего времени 3.2 Нормы труда и их классификация. Виды норм труда 3.3 Методы изучения затрат рабочего времени и виды наблюдений 3.3.1 Фотография рабочего времени 3.3.2 Хронометраж 3.3.3 Изучение затрат рабочего времени методом моментных наблюдений 4. Разделение и кооперация труда на предприятии 5. Бригадные формы организации труда 6. Организация рабочих мест 7. Организация обслуживания рабочих мест 8. Расчет показателей многостаночного обслуживания Список рекомендуемой литературы Введение Организация и нормирование труда как экономические категории являются одними из основных объектов изучения специальности 060200 «Экономика труда». В связи с этим в разделах пособия показаны научные основы, задачи, направления совершенствования организации и нормирования труда; способы оценки результативности такого совершенствования через показатели производительности труда, трудоемкости, экономического эффекта и др. Пособие предназначено для оказания методической помощи студентам при выполнении заданий по контрольной и курсовой работам, а также при подготовке дипломной работы студентами специальности 06.02.00. Поскольку дипломные работы в основном выполняются по данным конкретных предприятий и их подразделений, имеют прикладной характер, связаны с оценкой эффективности труда в бизнесе и разработкой предложений по ее повышению, то в пособии рассматриваются организационные аспекты трудового процесса и их влияние на количественные и качественные показатели эффективности труда: вопросы нормирования и рационализации труда (разделения и кооперации труда, совершенствования организации и обслуживания рабочих мест, многостаночного обслуживания, форм организации труда), а также анализа и оценки эффективности проектов совершенствования трудовых производственных процессов. Дисциплина «Организация и нормирование труда» является составляющей комплекса экономических дисциплин, поэтому изучение изложенного в пособии материала будет способствовать формированию у студентов целостного мировоззрения, базирующегося на познании объективных экономических законов, и, как следствие, умения правильной организации своего труда и работников подразделений и учреждения в целом. Авторы благодарят Заслуженного деятеля науки РФ, профессора Бухалкова М.И. и члена УМО Минобразования РФ, профессора Эйтингона В.Н. за ценные замечания, сделанные в процессе подготовки пособия. 1. Сущность, содержание организации и нормирования труда Основным и непременным условием существования и развития человеческого общества является труд. Любая трудовая деятельность предполагает наличие, по крайней мере, пяти обязательных трудовых частей: предмета труда, то есть того, на что направлен труд; средств труда (орудий труда), а также зданий и сооружений; способа воздействия на предмет труда (или технологии); организации труда, то есть упорядочения процесса труда в пространстве и времени и самого труда как целесообразной деятельности для приспособления предмета труда к потребностям человека [19]. В учебном пособии рассмотрены проблемы организации и нормирования труда как одного из обязательных элементов трудового процесса. Предметом дисциплины «Организация и нормирование труда» являются методы совершенствования организационных отношений между работниками, между ними и средствами производства на основе определения необходимых затрат труда в конкретных организационно-технических условиях и в условиях инноваций, основанных на достижениях науки и передовом опыте и позволяющих наиболее эффективно соединить технику и людей в едином производственном процессе. Правильно организовать труд – это значит обеспечить процесс производства с наименьшими затратами рабочего времени исполнителя и оборудования в существующих организационно-технических условиях. Следовательно, организация и нормирование труда способствуют решению трёх задач: экономической, психофизиологической и социальной (рис. 1). Решение экономической задачи необходимо для наиболее полного использования затрат прошлого овеществлённого труда (техники, материалов, сырья) и для повышения эффективности живого труда. Решение психофизиологической задачи заключается в создании производственных условий,

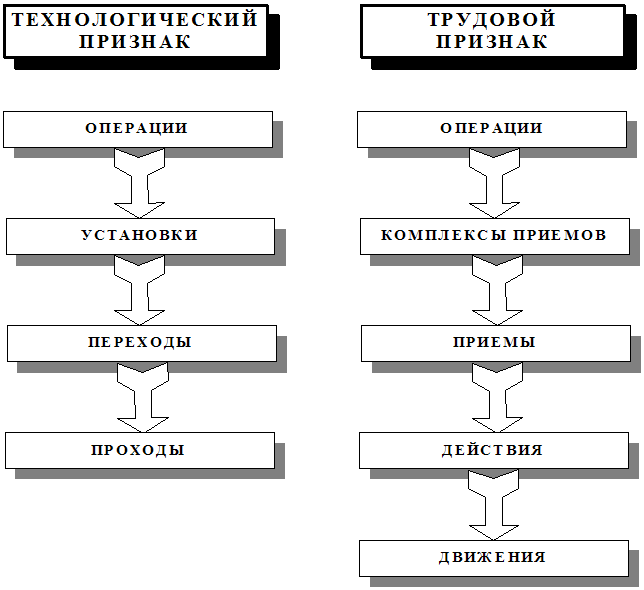

Рис. 1. Задачи, научные основы, направления организации и нормирования труда обеспечивающих сохранение здоровья и трудоспособности человека – главной производительной силы общества. Решение социальной задачи направлено на совершенствование человека, его всестороннее и гармоничное развитие. Указанные задачи должны решаться на всех уровнях общественного производства. Так, на государственном уровне решаются глобальные вопросы организации труда: создание новых производств или расширение существующих с учётом наличия трудовых и материальных ресурсов; межотраслевое разделение труда и его кооперация. На этом уровне разрабатываются общие положения по организации, нормированию и оплате труда, определяются нормативы для планирования по отраслям, устанавливаются правила, нормативы и стандарты по санитарии, гигиене, охране труда и технике безопасности и другие требования по организации труда, обязательные для всех отраслей [22]. На уровне отраслей создаются типовые проекты организации труда для массовых профессий рабочих и служащих, разрабатываются отраслевые нормы, нормативы и стандарты, обеспечивающие оптимальные условия для труда работников на предприятиях отрасли. На предприятиях разрабатываются и осуществляются мероприятия, направленные непосредственно на совершенствование трудовых процессов исходя из их специфики и с учётом применяемых технологий и техники. Эти мероприятия должны разрабатываться для каждого участка производства и рабочего места, при этом устанавливаются связи между исполнителями и материально-техническими средствами, а также между участниками производства для достижения поставленных перед производством целей с наименьшими затратами труда и времени. Основными направлениями совершенствования организации труда являются: 1. Разработка и внедрение рациональных форм разделения и кооперации труда: - совершенствование технологического и профессионально-квалификационного разделения труда с учетом уровня современной техники и культурно-технического уровня работников; - внедрение бригадных форм организации труда; - совмещение профессий, расширение многостаночного и многоагрегатного обслуживания; - улучшение организации подбора, подготовки и повышения квалификации кадров. 2. Совершенствование организации и обслуживания рабочих мест. 3. Рационализация трудового процесса, внедрение передовых приемов и методов труда. 4. Совершенствование нормирования труда. 5. Внедрение рациональных форм и методов мотивации труда. 6. Улучшение условий труда. 7. Укрепление дисциплины труда. Организация труда всегда предполагает установление и контроль соблюдения количественных и качественных пропорций между различными видами труда и отдельными группами рабочих и служащих. Мера труда как совокупное рабочее время общества, необходимое для производства единицы определенного вида продукта, выполняет свою роль только при установлении народнохозяйственных пропорций. Поскольку на предприятии, в цехе, на участке, выполняется только часть общей работы по производству данной продукции, то мера труда практически неприменима для раскрытия структуры совокупных затрат рабочего времени и установления его фактических затрат на частичные процессы [15]. Непосредственно на предприятии мера труда приобретает специфическую форму – норму труда, которая отражает общественно необходимые затраты рабочего времени на выполнение той или иной работы в определенных производственных условиях. На основе норм устанавливается мера труда для каждого рабочего и производственного коллектива в целом, доля их участия в совокупном общественном труде. Установление норм и определение на этой основе соотношений отдельных видов труда в производстве осуществляется с помощью нормирования труда. Нормирование труда изучает трудовую деятельность человека для минимизации затрат его жизненной энергии и рабочего времени на выполнение заданного объема работ. Целью нормирования труда является установление необходимых затрат конкретного труда определенного качества на выполнение данной работы в запроектированных организационно-технических условиях и постоянное выявление резервов снижения трудоемкости с последующим учетом их в нормах трудовых затрат. Содержание нормирования труда включает следующие вопросы [15]: - систематический и всесторонний анализ рабочего времени с целью улучшения его использования по объему и структуре затрат; - организацию и методы работы по совершенствованию нормативного хозяйства, повышению обоснованности нормативов, разработке новых нормативов; - анализ эффективности действующих и проектируемых технических процессов, включающий: целесообразность состава и порядка выполнения операций и их элементов с учетом возможных перекрытий и совмещений; технологичность изделий с точки зрения использования производственных возможностей инструмента, приспособлений и оборудования; - установление технически обоснованных норм труда на основе проектирования трудовых процессов и конкретных производственных условий, рационального регламента работы и отдыха исполнителей с учетом особенностей трудового и технологического процессов; - изучение, обобщение и внедрение лучших приемов и методов работы, опыта наиболее эффективного использования рабочего времени и закрепление их в нормативных материалах и нормах труда; - проверку норм в производственных условиях, их корректировку и внедрение, освоение новых норм путем систематического инструктажа исполнителей и обучения их передовым приемам и методам работы; - организацию учета, контроля и анализа выполнения норм, разработку мероприятий, способствующих росту производительности труда; - систематический пересмотр и замену действующих, устаревших и ошибочно установленных норм труда технически обоснованными нормами. Для обоснования норм изучают факторы, влияющие на величину затрат труда. Обоснование норм по каждой группе факторов проводится в следующей последовательности: - выявляется и анализируется группа факторов, определяющих затраты труда в условиях рассматриваемого производственного процесса; - устанавливаются организационные, психофизиологические, социальные и экономические ограничения; - проектируются нормы труда с учетом специфики производственного процесса. Следовательно, при методическом единстве действий по обоснованию норм по отдельным нормообразующим факторам существуют и специфические особенности такого обоснования. Под техническим обоснованием понимают обоснование нормы труда с точки зрения эффективного использования технических и технологических возможностей производства и применяемых средств труда. Такое обоснование является основой любой системы нормирования; его результатом является проектирование для конкретных производственных условий технологических режимов работы оборудования. Организационное обоснование предполагает, что при расчете норм учитываются прогрессивные методы организации труда и производства. Сущность психофизиологического обоснования заключается в выборе оптимального варианта трудового процесса с нормальными физическими, нервными и психическими нагрузками и рациональным режимом труда и отдыха. Особенность экономического обоснования заключается в том, что оно охватывает все этапы разработки норм и тесно связано с техническим и организационным обоснованием. Экономическое обоснование предполагает применение экономических расчетов на каждом этапе разработки норм для выбора наиболее рационального варианта выполняемой работы и анализа их влияния на производительность труда, издержки на производство продукции и другие качественные показатели. Нормы труда считаются технически обоснованными, если они предусматривают наиболее эффективные режимы работы оборудования и технологию производства, приемы и методы труда, организацию и обслуживание рабочих мест и обеспечивают высокое качество продукции, сохранение работоспособности трудящихся. Термины и понятия Организация труда Нормирование труда Задачи организации труда Мера труда Направления совершенствования организации труда Норма труда Технически обоснованные нормы труда Вопросы для самопроверки1. Что изучает организация труда? 2. Каковы основные направления совершенствования организации труда? 3. В чем сущность решения задач организации труда? 4. Что является целью нормирования труда? 5. Дайте определения понятиям «мера труда» и «норма труда». 6. В чем заключаются сущность и особенности обоснования норм труда? 7. Какие нормы труда считаются технически обоснованными? 2. Содержание и структура ТЕХНОЛОГИЧЕСКОГО И ТРУДОВОГО процессОВ 2.1 Технологический процесс, его содержание и виды Производственным называется процесс превращения исходных материалов в готовую продукцию. Производственный процесс можно рассматривать как совокупность изменений, происходящих с предметами труда, и как совокупность действий работников, осуществляющих эти изменения. В первом случае говорят о технологическом процессе, во втором – о трудовом. Технологический процесс – это изменение свойств (формы, размеров, состояния, структуры) предметов труда, производимое в установленном порядке и в строго определенной последовательности. Технологический процесс определяет способ воздействия на предмет труда. Технологические процессы классифицируются по следующим основным признакам: источнику энергии, степени непрерывности, способу воздействия на предмет труда. По источнику энергии различают пассивные и активные технологические процессы. Первые происходят как природные процессы и не требуют затрат созданной человеком энергии (например, остывание металла в обычных условиях, сушка пиломатериалов в естественных условиях и т.д.). Вторые протекают либо в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией, преобразованной человеком. По степени непрерывности воздействия на предмет труда различают непрерывные и дискретные технологические процессы. При первых технологический процесс не прерывается во время загрузки сырья, выдачи готовой продукции и контроля его параметров. Вторые характеризуются наличием перерыва в ходе технологического процесса. По способу воздействия на предмет труда и виду применяемого оборудования различают механические и аппаратурные процессы. Механические процессы осуществляются вручную или с помощью машин. В этих процессах предмет труда подвергается механическим воздействиям. При аппаратурных процессах изменение свойств предмета труда происходит под воздействием химических реакций, тепловой энергии, различного рода излучений, биологических объектов. Они протекают в аппаратах: печах, камерах, ваннах, сосудах и т.д. Продукт аппаратурного процесса может отличаться от сырья по химическому составу, структуре, агрегатному состоянию. Такие процессы преобладают в химической, металлургической, пищевой и микробиологической промышленности. Процесс производства продукции – явление сложное, имеющее технологическую сторону, сторону организационную, трудовую, социально-экономическую. Технологическая сторона предполагает проведение работ в строго определенной последовательности и в определенное время; она определяет виды, способы и последовательность воздействия на предмет труда, используемые при этом машины, механизмы, инструмент, порядок и режимы работы машин и оборудования. Совокупность средств и методов проведения работ отражена в специальной технологической документации (технологических картах, технологических регламентах). Трудовой процесс, или сам труд, – это совокупность действий, осуществляемых исполнителем по созданию изделия или его части или по выполнению другой функции в процессе производства, направленных на изменение свойств предметов труда при помощи средств труда. Совокупность действий работников, определяющая содержание трудового процесса, состав и последовательность трудовых функций и действий, приемы и методы труда, закрепляется в организационных документах: таких, как должностные и производственные инструкции, карты приемов и методов труда, карты организации труда. Трудовой процесс составляет основу производственного процесса. Трудовые процессы различаются по следующим основным признакам: характеру предмета труда и продукта труда, функциям работников, степени участия работника в воздействии на предмет труда (степени механизации труда), тяжести труда. По характеру предмета и продукта труда выделяют вещественно-энергетические и информационные трудовые процессы. Первые характерны для рабочих, вторые – для служащих. Предметом и продуктом труда рабочих является вещество или энергия; предметом и продуктом труда служащих является информация (экономическая, конструкторская, технологическая и т.д.). По степени участия человека в воздействии на предмет труда трудовые процессы делят на ручные, машинно-ручные, машинные и автоматизированные. Ручными называют процессы, в которых воздействие на предмет труда осуществляется работниками без применения источников энергии или с помощью ручного инструмента, который приводится в движение источником энергии (электрической, пневматической, гидравлической и т.д.). Примерами ручных процессов являются сборка изделий, отпиливание, покраска, сверление отверстий электродрелью и т.д. К машинно-ручным относят процессы, при которых воздействие на предмет труда производится с помощью механизмов машины (станка), но перемещение инструмента относительно предмета труда или предмета труда относительно инструмента осуществляется рабочим. Например, обработка деталей на металлорежущих станках при ручной подаче. При машинных процессах изменение формы, размеров и других характеристик предмета труда осуществляется машиной без воздействия рабочего, функции которого заключаются в установке и снятии предмета труда и управлении работой машины. Например, обработка деталей на станке при механической подаче инструмента. Автоматизированные процессы характеризуются тем, что технологическое воздействие на предмет труда, его установка и снятие выполняются без участия рабочего. В зависимости от степени автоматизации функции работников в условиях автоматизированного производства заключаются в контроле работы машины, устранении отказов, настройке, смене инструментов, обеспечении необходимых запасов предметов труда и инструментов, составлении (изменении) программы работы машин. 2.2 Структура трудового процесса. Операция и ее элементы Для целей организации и нормирования труда трудовой процесс делится на отдельные части: операции и комплексы операций. Операцией называется часть трудового процесса, выполняемая одним или группой рабочих на одном рабочем месте над одним предметом труда. Операция является основной единицей разделения труда и характеризуется постоянством предмета труда, рабочего места и исполнителей. Перемена хотя бы одного из этих признаков означает завершение одной операции и начало другой. Одна и та же работа может быть представлена различным числом операций. Если, например, необходимо обточить валик, просверлить продольное отверстие, нарезать в нем внутреннюю резьбу и все это выполняется одним рабочим на одном станке, то это будет одна операция. Если обточка, сверление и нарезка резьбы производятся на разных станках, то это будут три операции. Если деление трудового процесса на регулярно повторяющиеся операции невозможно ли нецелесообразно, объектом изучения может стать комплекс операций. Признаками комплекса операций служат постоянство рабочего места, изделия и исполнителей: например, ремонт сложного механизма комплексной бригадой рабочих. Операции расчленяются на отдельные элементы по технологическому и трудовому признакам (рис. 2).

Рис. 2. Структура операции по технологическому и трудовому признакам По технологическим признакам операции делятся на переходы (фазы), установки, проходы. Технологический переход - законченная технологически однородная часть операции, выполняемая при одном режиме работы оборудования и неизменном инструменте. Технологические переходы включают проходы, которые представляют собой повторяющиеся одинаковые части перехода, связанные со снятием одного слоя материала с обрабатываемого изделия. Вспомогательный переход законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением предмета труда, но необходимы для выполнения технологического перехода (например, установка заготовки, смена инструмента и т.д.). Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождающаяся изменением ее свойств. Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождающаяся изменением ее свойств, но необходимого для выполнения рабочего хода. Позиция – фиксированное положение, занимаемое закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции. Установка – часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или сборочной единицы. Одна установка может содержать в себе один или несколько переходов. Деление операции по технологическому признаку дополняется ее делением по трудовому признаку. Трудовое движение представляет собой однократное перемещение рук, ног, корпуса рабочего в процессе труда. Трудовое действие – это совокупность трудовых движений, выполняемых непрерывно и имеющих частное целевое назначение. Трудовым приемом называют совокупность трудовых действий, объединенных одним целевым назначением и представляющих собой законченную элементарную работу. Комплекс трудовых приемов это их совокупность, объединенная либо по технологической последовательности, либо по общности факторов, влияющих на время выполнения. Многообразие видов трудовой деятельности, организационно-технических условий, в которых она осуществляется, и факторов, влияющих на величину затрат рабочего времени, обусловливают применение различных видов норм труда. Для изучения их влияния на величину затрат труда и обоснования норм по каждой группе факторов применяются различные методы и виды наблюдений, содержание которых рассматривается ниже. Термины и понятия

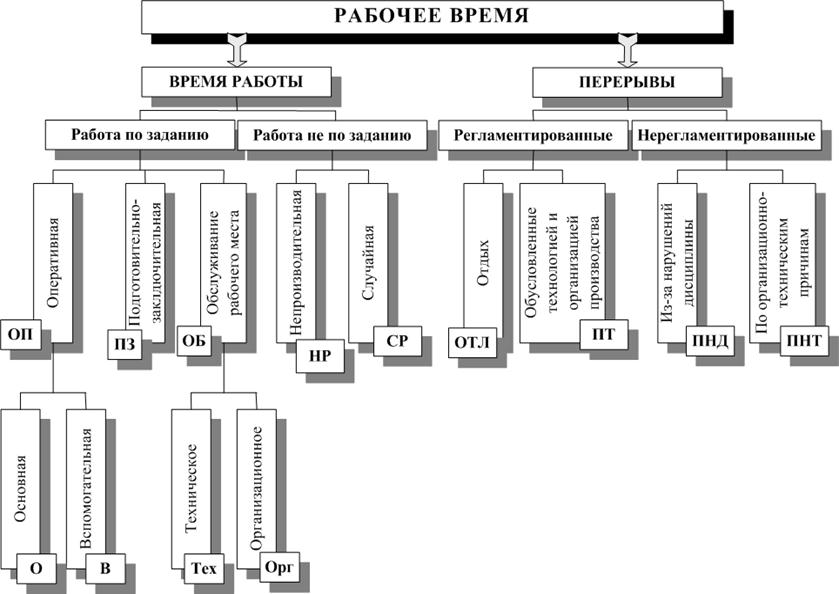

Вопросы для самопроверки1. В чем единство и отличие трудового и технологического процессов? 2. Чем отличаются машинные, машинно-ручные и автоматизированные процессы? 3. В каких отраслях преобладают аппаратурные процессы? 4. Какая часть трудового процесса называется операцией? 5. Опишите структуру операции по технологическому и трудовому признакам. 3. Рационализация трудовых процессов на основе изучения затрат рабочего времени 3.1 Структура и классификация затрат рабочего времениОрганизация труда на надлежащем уровне предполагает изучение трудовых процессов с целью определения фактических затрат времени на выполнение элементов операций и установления структуры этих затрат на протяжении рабочей смены или ее части. Для установления структуры затрат рабочее время классифицируется, т.е. подразделяется на отдельные категории по характерным признакам. Рабочее время – это установленная законодательством продолжительность рабочего дня, рабочей недели. Для производств с нормальными условиями труда оно составляет 8 часов в смену при 40-часовой рабочей неделе [2]. Вместе с тем, под рабочим временем понимается период, в течение которого работник находится на предприятии в связи с выполнением им работы. Время работы – время, в течение которого рабочий производит действия, направленные на осуществление трудового процесса. Оно подразделяется на время работы по выполнению производственного задания и время работы, не предусмотренной выполнением производственного задания. Время работы по выполнению производственного задания (РЗ) – время, которое рабочий затрачивает на подготовку и непосредственное выполнение определенного задания. Оно расчленяется на подготовительно-заключительное время, оперативное время и время на обслуживание рабочего места. Подготовительно-заключительное время (ПЗ) рабочий (или бригада) затрачивает на ознакомление с порученной работой, на подготовку себя и средств производства к выполнению этой работы, а также на действия, связанные с ее завершением. Величина подготовительно-заключительного времени не зависит от объема работы, выполняемой по данному заданию. Наибольший удельный вес подготовительно-заключительное время занимает в единичном и мелкосерийном производствах, где задания часто меняются. В массовом и крупносерийном производстве длительное время выполняется одна и та же работа; величина подготовительно-заключительного времени, приходящегося на единицу продукции, незначительна. Поэтому при установлении норм оно, как правило, не учитывается. Оперативное время (ОП) затрачивается на непосредственное выполнение заданной работы – изменение формы, размеров и свойств продукта или его положения в пространстве, а также на выполнение вспомогательных действий, способствующих этим изменениям. Оно делится на основное и вспомогательное. Основное время (О) – время, в течение которого предмет труда претерпевает изменения. В металлообрабатывающей промышленности, например, к основному относится время непосредственной обработки детали на станке. В аппаратурных процессах (металлургия, химическая промышленность, энергетика) к основному времени относится время ввода и вывода реагентов и побочных продуктов, время активного наблюдения за ходом процесса и его регулировки, время ведения контрольно-учетных записей. Вспомогательное время (В) затрачивается на действия, необходимые для осуществления основной работы (установка и снятие детали, включение и выключение станка). По характеру участия рабочего в выполнении трудового процесса время оперативной работы подразделяется на время ручной работы, когда не применяются машины и механизмы, время машинно-ручной работы, когда она выполняется при помощи ручных механизмов или машинами при непосредственном участии рабочего, и время наблюдения за процессом. В течение времени активного наблюдения (А) за работой оборудования рабочий следит за ходом технологического процесса, за соблюдением заданных параметров или работой оборудования. Временем пассивного наблюдения (Пас) называется период, в течение которого нет необходимости постоянно наблюдать за работой оборудования или технологическим процессом, но рабочий осуществляет его из-за отсутствия другой работы. Временем обслуживания рабочего места (Об) называется время, которое затрачивается рабочим на поддержание рабочего места в состоянии, обеспечивающем производительную работу в течение рабочей смены. Оно разделяется на время технического и организационного обслуживания. Время технического обслуживания (Тех) используется на уход за рабочим местом и входящим в его состав оборудованием. В него входят затраты времени на замену изношенного инструмента, наладку оборудования, на доведение раствора до нужной концентрации и т.д. Время организационного обслуживания (Орг) включает затраты времени на поддержание рабочего места в рабочем состоянии в течение смены безотносительно к конкретно выполняемой работе. К нему относится время на прием и сдачу смены, на раскладывание в начале и уборку в конце смены инструмента, на чистку и смазку оборудования, на перемещение в пределах рабочего места тары с заготовками или готовой продукции и т.д. Время работы, не предусмотренной выполнением производственного задания (НЗ) – это время выполнения случайной работы и время непроизводительной работы. Случайная работа (СР) не предусмотрена производственным заданием, но вызвана производственной необходимостью (например, отвозка ящиков с готовой продукцией вместо отсутствующего вспомогательного рабочего). Непроизводительная работа (НР) не дает прироста продукции или улучшения ее качества (например, снятие с заготовки излишнего припуска при механической обработке, устранение брака). Время перерывов (П) – время, в течение которого рабочий не работает. Перерывы могут быть регламентированные и нерегламентированные. Регламентированные перерывы (ПР) включают время перерывов, установленных технологией и организацией производственного процесса, а также время отдыха и личных надобностей рабочего. Время перерывов, предусмотренных технологией и организацией производственного процесса (ПТ), включает перерывы, вызванные спецификой протекания технологического процесса (например, перерыв в работе машиниста крана при установке монтажниками конструкций поднятой детали; перерыв в работе машиниста трубоукладчика при сварке установленной трубы сварщиками и т.п.). Время на отдых и личные надобности (Отл) используется рабочим для отдыха в целях поддержания нормальной работоспособности и предупреждения утомления, а также на личную гигиену и естественные надобности. Время нерегламентированных перерывов (ПН) включает перерывы, связанные с нарушением нормального течения производственного процесса, а также перерывы, вызванные нарушением трудовой дисциплины. Перерывы, вызванные нарушением течения производственного процесса (ПНТ), происходят по организационно-техническим причинам и возникают из-за недостатков в организации производства и труда: неисправности оборудования, перебоев в подаче материалов, энергии и т.д. Перерывы, вызванные нарушением трудовой дисциплины (ПНД), включают опоздания, самовольные отлучки с рабочего места, преждевременный уход с работы, посторонние разговоры и другие потери рабочего времени, связанные с нарушением правил внутреннего распорядка. К нормируемым затратам относятся затраты времени, необходимые для выполнения заданной работы; они включаются в норму времени. Сюда относятся подготовительно-заключительное время, время оперативной работы (основной и вспомогательной), время обслуживания рабочего места, время регламентированных перерывов. К ненормируемым затратам относятся затраты времени на выполнение случайной и непроизводительной работы, нерегламентированные перерывы. Ненормируемые затраты времени в норму времени не включаются. Они являются прямыми потерями рабочего времени. Время использования оборудования делится на время работы оборудования и время перерывов в работе оборудования. Время работы оборудования – время, в течение которого оборудование действует. Оно подразделяется на время работы оборудования по выполнению производственного задания, или оперативное время, и время работы оборудования, не предусмотренное выполнением производственного задания. Время работы оборудования по выполнению производственного задания делится на основное и вспомогательное. В течение основного времени совершается процесс обработки (переработки) предмета труда и автоматический ввод его в обработку. Основное время бывает машинным (аппаратурным), когда рабочий наблюдает и регулирует работу оборудования, и машинно-ручным, когда наряду с машинным необходим и ручной труд. Вспомогательное время включает время действий, необходимых для выполнения основной работы, не перекрываемое машинным временем. Оперативное время включает основное и вспомогательное время и делится на машинно-свободное (МС), аппаратурно-свободное (АС) время и время работы машины с участием рабочего (З). Время, в течение которого оборудование работает без какого-либо участия работников, называется свободным машинным (аппаратурным) временем. Следует стремиться к тому, чтобы это время использовалось для многостаночного обслуживания, совмещения функций или профессий. Время непроизводительной работы оборудования включает время работы оборудования, которое не увеличивает объем и не улучшает качество продукции (например, время работы оборудования по изготовлению забракованной при приемке продукции), а время случайной работы оборудования включает время изготовления продукции, не предусмотренной производственным заданием, но изготовление которой является производственной необходимостью. Время перерывов в работе оборудования делится на время регламентированных и нерегламентированных перерывов. Время регламентированных перерывов включает: - время перерывов, связанных с подготовкой к работе и обслуживанием рабочего места; - время перерывов, предусмотренных технологией и организацией производственного процесса; - время перерывов на отдых и личные надобности рабочего. Время нерегламентированных перерывов делится на время перерывов из-за нарушений нормального течения производственного процесса и на время перерывов, связанных с нарушениями трудовой дисциплины рабочим. Для расчета норм труда существенное значение имеет деление затрат времени на перекрываемые и не перекрываемые. К перекрываемому относят время выполнения рабочим тех элементов трудового процесса, которые осуществляются в период автоматической работы оборудования. Неперекрываемое время – это время выполнения трудовых приемов (установка заготовки, контроль качества и т.д.) при остановленном (неработающем) оборудовании и время на машинно-ручные приемы. Особенно важно учитывать перекрываемые затраты времени при выполнении операции несколькими рабочими. При установлении норм труда и анализе затрат рабочего времени последние делятся на нормируемые и ненормируемые. К нормируемым относятся необходимые для данных конкретных условий величины затрат основного, вспомогательного времени, времени обслуживания рабочего места, на отдых и личные надобности, регламентированных перерывов по организационно-техническим причинам, подготовительно-заключительного времени. Суммарная величина этих затрат времени на единицу продукции называется штучно-калькуляционным временем tШК. На рис. 3 представлена структура затрат рабочего времени исполнителя. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тип производства | Норма времени, мин. | |||

| Подготовительно-заключительное время | Время обслуживания рабочего места | Время на отдых и личные надобности | ||

| Организационное | Техническое | |||

| Крупносерийное | - | 8 | 4 | 20 |

Таблица 3.2

Баланс рабочего времени исполнителя

Наименование затрат времени |

Индекс | Фактические затраты | Нормативные затраты | Затраты, подлежащие сокращению | ||

| минут | % к итогу | минут | % к итогу | |||

ВРЕМЯ РАБОТЫ |

||||||

| Подготовительно-заключительное время |

ПЗ |

29 | 6,04 | 0,00 | 0,00 |

29 |

| Оперативное время |

ОП |

360 | 75,00 | 448 | 93,33 | |

| Обслуживание рабочего места |

ОБ |

25 | 5,21 | 12 | 2,5 |

13 |

| Итого времени работы | 414 | 86,25 | 460 | 95,83 | ||

|

ВРЕМЯ РЕГЛАМЕНТИРОВАННЫХ ПЕРЕРЫВОВ |

||||||

| Отдых и личные надобности |

ОТЛ |

29 | 6,04 | 20 | 4,17 |

9 |

|

ВРЕМЯ НЕРЕГЛАМЕНТИРОВАННЫХ ПЕРЕРЫВОВ 37 мин., в т.ч.: |

||||||

| Опоздание на работу |

ПНД |

8 | 1.67 |

8 |

||

| Непроизводительные затраты времени |

ПН |

9 | 1,87 |

9 |

||

| Простои по организационно-техническим причинам |

ПНТ |

20 | 4,17 |

20 |

||

|

ИТОГО: |

480 | 100 | 480 | 100 |

88 |

|

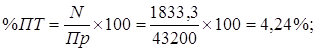

2. Рассчитывается общий коэффициент использования рабочего времени.

3. Определяется максимально возможный рост производительности труда за счет устранения всех потерь и непроизводственных затрат рабочего времени (табл. 3.1 и 3.2).

4. По данным табл. 3.1 и 3.2 рассчитывается норма времени на выполнение единицы работы. На основе нормы времени определяется норма выработки за смену.

Расчет баланса рабочего времени смены сведем в табл. 3.2.

Для упрощения расчетов норм труда обычно составляется сводка одноименных затрат рабочего времени, которая в рассматриваемом примере имеет вид (табл. 3.3):

Таблица 3.3

Сводка одноименных затрат рабочего времени

| Наименование затрат времени | Затраты времени, мин. |

|

Подготовительно-заключительное время Оперативное время Обслуживание рабочего места Отдых и личные надобности Простои по организационно-техническим причинам Опоздание на работу Непроизводительные затраты времени |

29 360 25 29 20 8 9 |

|

ИТОГО: Количество выполненной работы, единиц |

480 28 |

Фактические затраты рабочего времени устанавливаются по данным наблюдательного листа (табл. 3.2 и 3.3). Нормативные затраты рабочего времени определяются в соответствии с действующими на предприятии нормами труда.

Из сопоставления фактического и нормативного балансов времени следует, что:

- из-за недостатков в подготовке производства исполнитель затрачивает 29 минут на подготовку к работе, в то время как подготовительно-заключительного времени вообще быть не должно, так как производство – крупносерийное;

- время обслуживания рабочего места должно быть сокращено на 13 мин.;

- время регламентированных перерывов (на отдых и личные надобности) превышает нормативное на 9 минут. Следует ознакомиться с условиями работы, при возможности сократить время регламентированных перерывов, а при необходимости – увеличить;

- низка производственная дисциплина, и администрации следует принять меры по ее укреплению;

- организация и обслуживание рабочего места находятся на недостаточном уровне, так как непроизводительные затраты времени составляют 9 мин (1,87%).

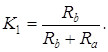

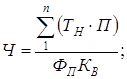

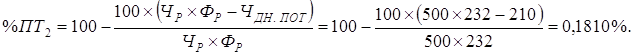

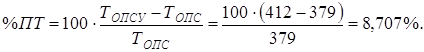

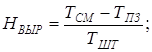

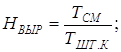

По результатам баланса рабочего времени рассчитываются основные показатели, характеризующие соотношение фактических и нормативных, или проектных затрат труда: коэффициент использования рабочего времени, коэффициент потерь рабочего времени и процент возможного повышения производительности труда [24]. Коэффициент использования рабочего времени характеризует удельный вес, или долю времени выполнения работы во времени смены и определяется по формуле:

![]() (3.13)

(3.13)

где ![]() подготовительно-заключительное время;

подготовительно-заключительное время;

![]() – оперативное время;

– оперативное время;

![]() – время обслуживания рабочего места;

– время обслуживания рабочего места;

![]() – нормативное время перерывов на

отдых и личные надобности;

– нормативное время перерывов на

отдых и личные надобности;

![]() – время перерывов, установленных

технологией и организацией производственного процесса;

– время перерывов, установленных

технологией и организацией производственного процесса;

![]() – продолжительность времени наблюдения.

– продолжительность времени наблюдения.

![]()

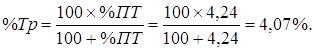

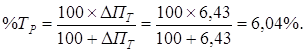

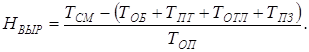

Максимально

возможный рост производительности труда (![]() )

за счет устранения всех потерь и непроизводственных затрат рабочего времени

составит:

)

за счет устранения всех потерь и непроизводственных затрат рабочего времени

составит:

![]() (3.14)

(3.14)

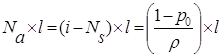

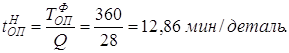

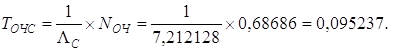

Норматив оперативного времени рассчитывается как отношение фактических затрат оперативного времени к числу изготовленных деталей:

(3.15)

(3.15)

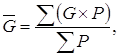

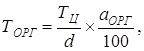

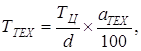

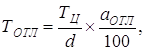

Нормативы времени на ПЗ, ОБ, ОТЛ рассчитываются как отношение нормативных величин к числу изготовленных деталей:

(3.16)

(3.16)

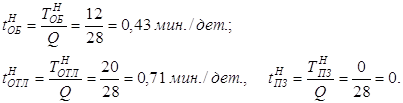

Норма времени составит:

![]()

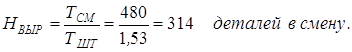

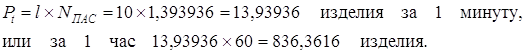

Тогда норма выработки

![]() (3.17)

(3.17)

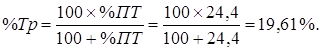

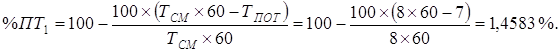

Возможное повышение производительности труда в результате устранения потерь времени рассчитывается по следующим формулам:

-

за счет

устранения потерь времени по организационно-техническим причинам ![]() :

:

(3.18)

(3.18)

где ![]() – потери рабочего времени

по организационно-техническим причинам,

– потери рабочего времени

по организационно-техническим причинам, ![]() время оперативное фактическое;

время оперативное фактическое;

- за счет устранения потерь, зависящих от рабочего:

(3.19)

(3.19)

где

![]() – потери рабочего времени из-за

нарушений трудовой дисциплины;

– потери рабочего времени из-за

нарушений трудовой дисциплины;

- за счет устранения всех непроизводительных затрат и потерь рабочего времени:

(3.20)

(3.20)

где ![]() – перерывы,

вызванные нарушением нормального течения производственного процесса.

– перерывы,

вызванные нарушением нормального течения производственного процесса.

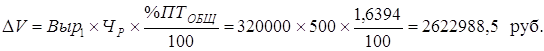

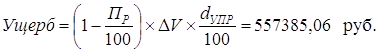

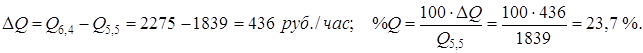

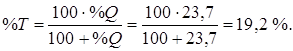

Можно оценить эффективность мероприятий по совершенствованию организации и нормирования труда.

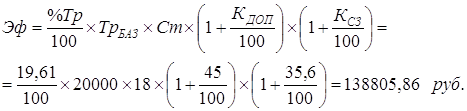

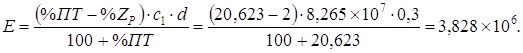

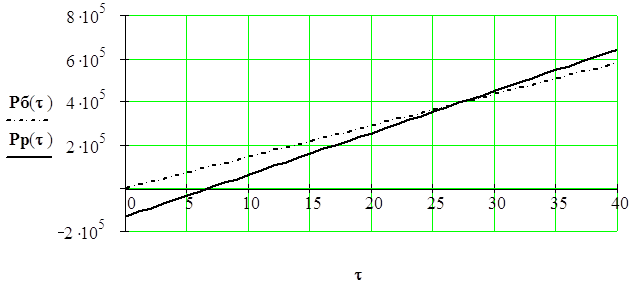

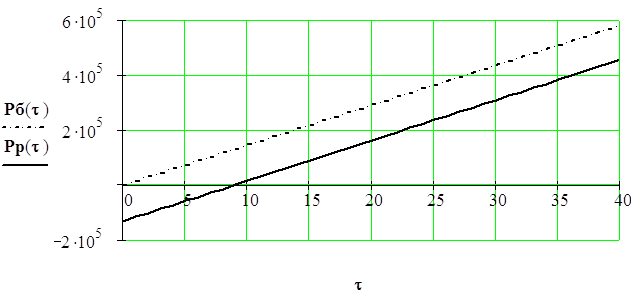

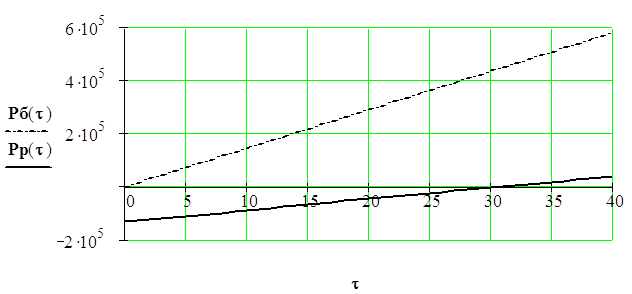

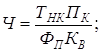

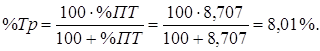

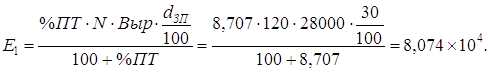

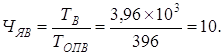

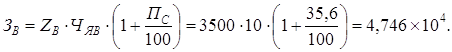

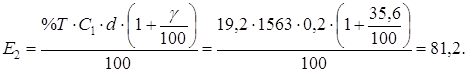

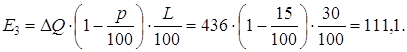

Например, пусть нормативная трудоемкость выполняемых работ составляет ТрБАЗ = 20000 нормо-часов, средняя часовая тарифная ставка рабочего

Сm = 18 руб., доплаты к тарифному заработку с учетом премий КДОП = 45%, отчисления в фонды социальной защиты КСЗ = 35,6%; возможный рост производительности труда по результатам фотографии рабочего времени составляет %ПТ = 24,4%.

Снижение трудоемкости выполняемых работ составит:

(3.21)

(3.21)

Тогда экономия средств в фонде оплаты труда составит:

(3.22)

(3.22)

Групповая фотография рабочего дня проводится для изучения равномерности загрузки рабочих, рационального использования рабочего времени членов бригады, для выявления потерь рабочего времени и их причин.

Результаты наблюдений записываются индексами через определенные, заранее установленные промежутки времени.

Продолжительность каждого вида затрат определяется путем умножения количества зафиксированных одноименных затрат на интервал. Дальнейшая обработка данных групповой фотографии рабочего дня проводится как при индивидуальной фотографии.

Маршрутная фотография рабочего дня применяется в тех случаях, когда наблюдатель не может с одного места хорошо видеть действия всех рабочих. При подготовке к ней намечается маршрут следования и устанавливаются интервалы, через которые фиксируются затраты рабочего времени. Результаты наблюдений записываются индексами. Форма и содержание наблюдательного листа, обработка полученных данных проводится как при групповой фотографии.

3.3.2 Хронометраж

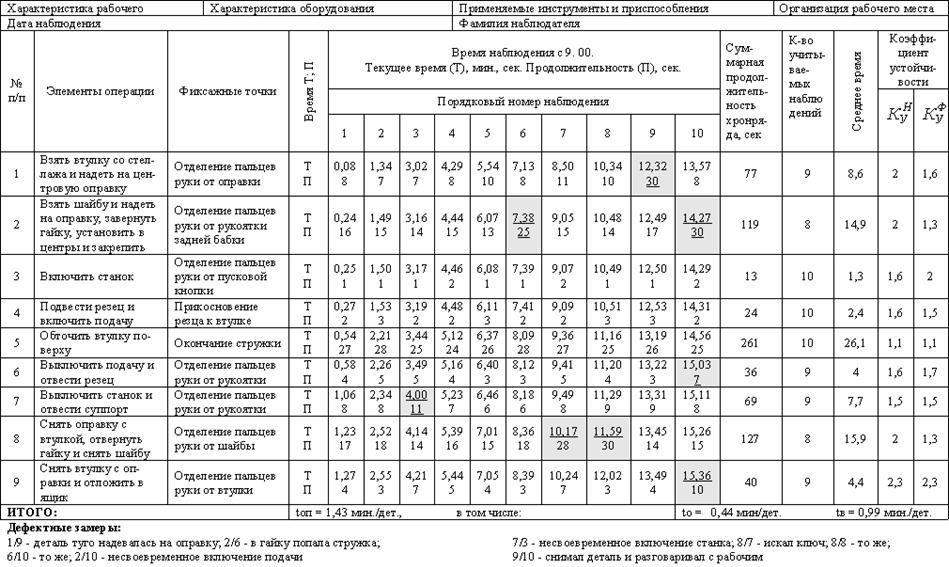

Хронометраж – это наблюдение и измерение во времени циклически повторяющихся действий рабочего.

Объектом хронометража является основное и вспомогательное (оперативное) время работы.

При подготовке к хронометражу исследуемую операцию разделяют на элементы: комплексы приемов, приемы, действия, движения. Степень деления зависит от типа производства.

После разделения операции на составные элементы определяют их фиксажные точки. Фиксажные точки – это резко выраженные моменты начала и окончания элемента операции.

Число замеров при хронометраже зависит от точности наблюдений и нормативного коэффициента устойчивости хроноряда. Для определения числа наблюдений (замеров) целесообразно руководствоваться данными табл. 3.4 [8].

Таблица 3.4

Рекомендуемое число замеров при проведении хронометража [15]

| Характер работы и продолжительность элементов, входящих в операцию | Число замеров при продолжительности операции, мин. | |||

| до 1 | 1 – 5 | 5 – 10 | свыше 10 | |

| Активное наблюдение за работой машины (аппарата) или на потоке с установленным ритмом: |

10 20 |

10 20 |

6 8 |

4 5 |

| свыше 10 с | ||||

| до 10 с | ||||

| Машино–ручная работа: |

15 30 |

15 30 |

10 10 |

6 6 |

| свыше 10 с | ||||

| до 10 с | ||||

| Ручная работа: |

30 60 |

20 30 |

12 12 |

8 8 |

| свыше 10 с | ||||

| до 10 с | ||||

Таблица 3.5

Нормативные коэффициенты устойчивости хроноряда

| Вид производства на данном рабочем месте и продолжительность изучаемого элемента работы | Нормативный коэффициент устойчивости хроноряда при работе | ||

| машинной | машинно - ручной | ручной | |

|

Массовое до 6с 6 – 18 свыше 18с |

1,2 1,1 1,1 |

1,5 1,3 1,2 |

2,0 1,7 1,5 |

|

Крупносерийное до 6с 6 – 18 свыше 18с |

1,2 1,1 1,1 |

1,6 1,5 1,3 |

2,3 2,0 1,7 |

|

Серийное до 6с свыше 6с |

1,1 1,2 |

1,6 1,5 |

2,5 2,3 |

| Мелкосерийное производство | 1,2 | 2,0 | 3,0 |

Точность замеров времени при хронометраже зависит от длительности изучаемой операции. При длительности элементов до 10 секунд затраты времени замеряют с точностью до 0,1секунды, а при длительности более 10 секунд допускается точность до 0,5 секунды [5].

Допустимая погрешность наблюдений устанавливается для массового производства в пределах 3 5%, крупносерийного – 5 – 8%, серийного – 8 – 10%, мелкосерийного и единичного 10 – 20% [8].

Коэффициент

устойчивости хроноряда (Куст) характеризует качество наблюдений и

определяется отношением максимальной продолжительности элемента операции (Тмакс)

к минимальной (Тмин): ![]() Значения

нормативного коэффициента устойчивости хроноряда приведены в табл. 3.5.

Значения

нормативного коэффициента устойчивости хроноряда приведены в табл. 3.5.

Если фактический коэффициент устойчивости хроноряда меньше или равен нормативному коэффициенту, хроноряд считается устойчивым, а само наблюдение качественным. Если фактический коэффициент устойчивости хроноряда больше нормативного, то хроноряд считается неустойчивым. В этом случае из него можно исключить одно или оба крайних значения – максимальное и минимальное. Количество дефектных и исключенных значений не должно превышать 15% всех замеров. Если коэффициент вновь превышает нормативный, то хроноряд признается неустойчивым и хронометраж этого элемента проводится заново.

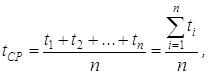

Средняя

продолжительность каждого элемента операции (![]() )

определяется как среднеарифметическая величина всех годных замеров хроноряда:

)

определяется как среднеарифметическая величина всех годных замеров хроноряда:

где t1, …, ti – продолжительность выполнения элемента операции;

n число годных замеров.

Для проведения хронометража может использоваться фото – киносъемка. В этом случае получается наглядное изображение выполняемых приемов и движений. Рассмотрим пример обработки хронометражных данных (см. хронометражную карту 1).

ХРОНОМЕТРАЖНАЯ КАРТА № 1

Для определения суммарной продолжительности хроноряда построчно просуммируем продолжительности всех наблюдений за исключением продолжительности дефектных замеров.

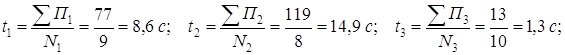

Среднее время найдем путем деления суммарной продолжительности хроноряда на количество учитываемых наблюдений:

и так далее.

При проведении анализа устойчивости хронорядов используем данные табл. 3.6:

Таблица 3.6

Тип производства |

Продолжительность элементов операции, c. | Нормативный коэффициент устойчивости хроноряда | ||

| машинные работы | машино - ручные работы | ручные работы | ||

| Крупносерийное |

до 6с 6 - 18 свыше 18с |

1,2 1,1 1,1 |

1,6 1,5 1,3 |

2,3 2,0 1,7 |

Для определения качества полученных результатов установим фактические значения коэффициента устойчивости хроноряда:

и так далее.

Определим

нормативные значения коэффициента устойчивости: ![]() ,

и так далее.

,

и так далее.

Сравним

значения ![]() и

и ![]() :

:

![]() и так далее.

и так далее.

Вывод: Нормативные коэффициенты устойчивости всех хронорядов, кроме третьего и шестого, выше фактических.

В третьем хроноряде отбросим максимальное значение продолжительности элемента операции «2», тогда фактическое значение коэффициента устойчивости станет равно 1 и хроноряд будет устойчив.

В шестом хроноряде отбросим минимальное значение продолжительности элемента операции «3», тогда фактическое значение коэффициента устойчивости станет равно 5/4 = 1,25 и хроноряд будет устойчив.

Проверку очищенного хроноряда можно проводить другим,

более точным методом, который предусматривает расчет доверительных интервалов (![]() ) по следующей формуле

[5,6]:

) по следующей формуле

[5,6]:

![]() (3.23)

(3.23)

где ![]() — средняя

арифметическая i – го

хроноряда;

— средняя

арифметическая i – го

хроноряда;

![]() — число среднеквадратических отклонений,

соответствующее доверительной вероятности g;

— число среднеквадратических отклонений,

соответствующее доверительной вероятности g;

![]() — среднеквадратическое отклонение величины t, определяемое по формуле:

— среднеквадратическое отклонение величины t, определяемое по формуле:

(3.24)

(3.24)

где ![]() продолжительность j - го элемента операции i-го

хроноряда;

продолжительность j - го элемента операции i-го

хроноряда;

![]() – количество замеров в очищенном хроноряде.

– количество замеров в очищенном хроноряде.

Среднеквадратическое отклонение (стандарт) является одной из важнейших характеристик случайной величины, его значение определяет абсолютную амплитуду ее наиболее характерных колебаний. В пределах стандарта располагается 68,3% отклонений значений случайной величины; удвоенного и утроенного среднеквадратического значения – соответственно 95,4% и 99,7% всех отклонений, то есть

дляg = 0,683 U = l,0;

g = 0,954 U = 2,0;

g = 0,997 U = 3,0.

Значения продолжительности элемента операции при принятом уровне доверительной вероятности не должны выходить за пределы доверительных интервалов. В противном случае их исключают из данного хроноряда; если количество отброшенных замеров превышает 15%, то наблюдение признается некачественным и проводится заново.

В

нашем случае среднеквадратические отклонения ![]() величины

t девяти элементов операции

соответственно составляют:

величины

t девяти элементов операции

соответственно составляют:

Выберем

границы доверительных интервалов в пределах ![]() ;

в результате расчетов по формуле (3.23) получим следующие значения (табл.

3.7):

;

в результате расчетов по формуле (3.23) получим следующие значения (табл.

3.7):

Таблица 3.7

Границы доверительных интервалов продолжительности элементов операции при 5% уровне значимости

| Номер элемента операции | Границы доверительных интервалов | |

|

Верхняя: |

Нижняя: |

|

| 1 | 11,45 | 5,75 |

| 2 | 17,393 | 12,407 |

| 3 | 2,266 | 0,334 |

| 4 | 3,433 | 1,367 |

| 5 | 28,841 | 23,359 |

| 6 | 5,732 | 2,268 |

| 7 | 9,937 | 5,463 |

| 8 | 19,185 | 12,615 |

| 9 | 7,581 | 1,219 |

Сопоставление данных хронометражной карты со значениями границ доверительных интервалов, представленных в табл. 3.7, показывает, что ни одно значение продолжительности элементов операции не выходит за эти границы; следовательно, хронометраж произведен качественно, и полученные средние продолжительности элементов могут быть приняты за нормативные значения.

Рассчитаем основное время. Основным элементом является пятый: обточить втулку поверху, поэтому:

![]()

Рассчитаем вспомогательное время:

![]()

Рассчитаем оперативное время:

![]()

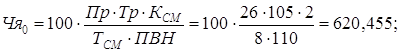

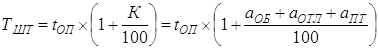

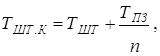

Определим норму штучного времени и норму выработки на 8-часовую смену, используя нормативные данные для крупносерийного производства (табл. 3.8):

Таблица 3.8

| Тип производства | Подготовительно - заключительное время | Время обслуживания рабочего места | Время на отдых и личные надобности | |

| организационное | техническое | |||

| Крупносерийное | Нет | 8 | 4 | 20 |

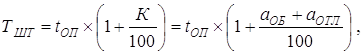

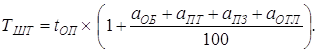

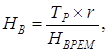

Чтобы найти норму выработки, сначала необходимо рассчитать норму штучного времени. В крупносерийном производстве она рассчитывается по формуле:

Поскольку в крупносерийном производстве время обслуживания рабочего места подразделяется на время технического и время организационного обслуживания, а время технического обслуживания выражается в процентах к основному времени, организационного обслуживания – в процентах к оперативному, то вначале необходимо определить время выполнения оперативной и основной работы в течение смены:

![]()

Рассчитаем удельный вес основной работы в составе оперативной:

![]()

Время выполнения основной работы в течение смены составит:

![]()

Тогда затраты времени на выполнение технического и организационного обслуживания в процентах от основного и оперативного времени соответственно составят:

![]()

Затраты времени на отдых и личные надобности в процентах от оперативного времени:

![]()

Норма штучного времени

![]()

Норма выработки на смену:

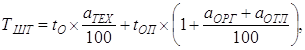

Следует отметить, что в серийном и мелкосерийном производствах время технического обслуживания из времени обслуживания не выделяется и расчет нормы штучного времени производится по формуле:

где К – время на обслуживание рабочего места, отдых и личные надобности, на неустранимые технологические перерывы, в процентах к оперативному времени.

В этом случае находится

норматив оперативного времени в течение смены с учетом нормативных значений ![]() и

и ![]() :

:

![]()

(здесь приняты значения ![]() = 12 мин.,

= 12 мин., ![]() = 20 мин.).

= 20 мин.).

Далее определяется время на обслуживание рабочего места, отдых и личные надобности, в процентах к оперативному времени:

![]()

![]()

Полученные значения подставляются в представленную выше формулу, и производится расчет ТШТ и Нвыр.

3.3.3 Изучение затрат рабочего времени методом моментных наблюдений

Этот метод применяется при изучении затрат времени работы оборудования и рабочего времени больших групп рабочих-ремонтников или обслуживающих производство.

При моментных наблюдениях структура затрат рабочего времени устанавливается на основе количества моментов (случаев), соответствующих наблюдаемым состояниям рабочих и оборудования. Величины затрат рабочего времени определяются пропорционально количеству моментов, соответствующих тому или иному состоянию изучаемых объектов.

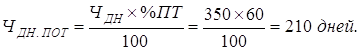

Например, требуется определить затраты времени на выполнение оперативной работы в течение смены по результатам фотографии рабочего времени методом моментных наблюдений, если:

- общее число зафиксированных моментов – 350,

- число моментов оперативной работы – 220,

- продолжительность рабочей смены – 480 минут.

РЕШЕНИЕ

1. Вероятность возникновения оперативной

работы ![]()

2. Время оперативной работы

![]() мин.

мин.

Фиксация состояния рабочих мест может осуществляться двумя способами: через равные или случайные промежутки времени. Первый способ выбирается обычно при небольшом количестве наблюдаемых объектов. Интервал наблюдений составляет обычно 1 – 3 минуты. Если количество объектов превышает 10, то состояния рабочих мест целесообразно фиксировать через случайно выбранные промежутки времени.

Преимущества метода моментных наблюдений по сравнению с методом непосредственных замеров времени в следующем:

1. С помощью моментных наблюдений можно анализировать структуру рабочего времени практически при любом количестве наблюдаемых объектов. Это важно, так как установление затрат времени для одного или двух-трех рабочих не имеет существенного экономического значения. Расходы на проведение фотографии рабочего времени будут оправданы, если на основе ее результатов можно улучшить использование рабочего времени значительной группы объектов наблюдения.

2. Метод моментных наблюдений обеспечивает значительно большую достоверность структуры затрат рабочего времени. В отличие от метода непосредственных замеров, когда наблюдатель находится в непосредственной близости от наблюдаемых рабочих, при моментных наблюдениях фиксация состояния объектов может осуществляться так, что это не окажет заметного психологического влияния на рабочих. Для наблюдателей проведение моментных наблюдений также связано с меньшим нервным и физическим напряжением.

3. Результаты моментных наблюдений не станут менее достоверными, если наблюдения будут прерваны, а затем продолжены через несколько часов или смен.

При моментных наблюдениях затраты времени наблюдателей в 5 – 10 раз меньше, чем при непосредственных замерах времени.

При проведении фотографии рабочего времени методом моментных наблюдений, прежде всего, устанавливается перечень тех состояний рабочих или оборудования, которые будут фиксироваться. Каждому состоянию присваивается индекс.

После установления индексов наблюдаемых состояний оборудования и рабочих определяется маршрут обхода.

Структура затрат времени зависит от большого числа факторов, которые не поддаются полному контролю. Состав сменного фонда времени существенно различается по сменам и рабочим местам. Поэтому для получения достоверных данных о структуре рабочего времени необходимо обоснование количества наблюдений. Оно осуществляется на основе статистической теории выборки с учетом заданной точности и достоверности результатов наблюдений.

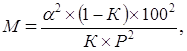

Результаты исследований ряда авторов показывают, что доли затрат рабочего времени, которые устанавливаются при фотографии рабочего времени (ФРВ) методом моментных наблюдений, являются случайными величинами, распределенными по биномиальному закону; в этом случае [8]:

![]() (3.25)

(3.25)

где ![]() - степень достоверности

исследования (коэффициент доверительной вероятности);

- степень достоверности

исследования (коэффициент доверительной вероятности);

К - удельный вес исследуемой категории затрат рабочего времени;

Р - допустимая величина относительной ошибки наблюдений.

Для

нестабильного процесса принимаются значения ![]() =

3; для стабильного процесса

=

3; для стабильного процесса ![]() =2.

=2.

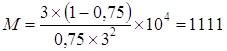

Рассмотрим практический пример применения последней формулы.

I. Пусть требуется определить число моментов и число обходов хронометражиста для проведения групповой фотографии рабочего времени методом моментных наблюдений, если тип производства нестабильный; вероятность возникновения оперативной работы – 0,75; допустимая ошибка наблюдений –3%; число наблюдаемых рабочих – 25 человек.

РЕШЕНИЕ

1. Число моментов наблюдений

принимаем

![]() = 3, так как процесс

нестабильный.

= 3, так как процесс

нестабильный.

моментов.

моментов.

2. Число обходов хронометражиста

![]()

II. На участке необходимо провести моментные наблюдения за работой двадцати прессовщиков и определить потери рабочего времени по организационно-техническим причинам и по вине исполнителей.

Степень достоверности исследования (коэффициент доверительной вероятности) – 2; величина относительной погрешности результатов наблюдения – 5; К = 20%; продолжительность рабочей смены – 480 минут.

РЕШЕНИЕ

1. Рассчитываем по формуле (3.25) число необходимых моментных замеров:

![]()

2. Пусть из зафиксированных замеров 210 относятся к потерям по вине рабочих и 150 – к потерям по организационно-техническим причинам.

3. Определяем удельный вес наблюдаемых замеров в общем числе зафиксированных замеров по всем рабочим местам:

- потери рабочего времени по вине рабочих:

![]()

- потери рабочего времени по организационно - техническим причинам:

![]()

4. Общий процент потерь составляет:

6,56 + 4,69 = 11,25%.

В случае наблюдения за работой оборудования рекомендуется выделять следующие элементы затрат времени работы оборудования [8]:

А оборудование действует;

В оборудование простаивает во время обслуживания, в частности: во время обслуживания основным рабочим – Во, вспомогательным – Вп, двумя слесарями – Всл2 и т.п.;

B оборудование обслуживается соответствующей группой рабочих во время работы, т.е. время обслуживания перекрывается машинным временем (например, bсл);

С оборудование простаивает в ожидании обслуживания, в частности: в ожидании крана – Скр, слесаря – Ссл и т.д.;

D целосменные простои оборудования, связанные с отсутствием рабочих или работы.

Как правило, устанавливается несколько маршрутов обхода, каждому из которых присваивается свой номер. Объекты наблюдения также нумеруются и заносятся в наблюдательный лист.

В табл. 3.9 приведена форма наблюдательного листа при проведении фотографии использования оборудования методом моментных наблюдений [8].

При первом обходе на первом и втором станках наблюдалась машинная работа (А), третий станок простаивал во время обслуживания слесарем (Всл), девятнадцатый станок обслуживался двумя слесарями (Всл2), двадцатый станок не использовался (D), двадцать первый станок обслуживался электриком (Вэл) и т.д. При втором обходе (в 8 часов 20 минут) второй станок обслуживался основным рабочим, причем это обслуживание перекрывалось машинным временем (Аво).

Так можно получить полную информацию о времени использования оборудования, его обслуживания рабочими различных групп (с указанием их числа) и простоях по различным причинам.

После проведения заданного количества наблюдений n подсчитывается общее количество наблюдаемых моментов: работы оборудования Rа, его обслуживания рабочими различных групп – Rв (в том числе количество моментов обслуживания отдельными группами рабочих) и простоев Rc.

Таблица 3.9

Наблюдательный лист фотографии использования оборудования методом моментных наблюдений

| Маршруты и объекты наблюдений | Обходы | ||

| 1 | 2 | 3 | |

| Порядок чередования маршрутов | |||

| 1,2,3,4 | 2,4,1,3 | 4,3,1,2 | |

| Время начала обходов | 8-00 | 8-20 | 8-40 |

| Маршрут №1 | |||

| 1 - ый станок |

А |

А |

Всл |

| 2 - ой станок |

А |

Аво |

А |

| 3 - ий станок |

Всл |

А |

А |

| И т.д. | |||

| Маршрут №2 | |||

| 19 - ый станок |

Всл2 |

Cкр |

А |

| 20 - ый станок |

D |

D |

D |

| 21 - ый станок |

Вэл |

А |

А |

| И т.д. | |||

| Маршрут №3 | |||

| 42 - ой станок |

А |

Cкр |

А |

| 43 - ий станок |

А |

А |

А |

| 44 - ый станок |

D |

D |

D |

| И т.д. | |||

| Маршрут №4 | |||

| 65 - ый станок |

Всл |

А |

А |

| 66 - ой станок |

Всл |

А |

А |

| 67 - ой станок |

А |

А |

Cкр |

| и т.д. | |||

| Время окончания обхода | 8 – 19 | 8 – 39 | 8 – 58 |

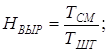

На основе полученных данных можно определить [8]:

- долю сменного фонда времени, в течение которого оборудование работало:

![]() (3.26)

(3.26)

- долю сменного фонда времени, в течение которого оборудование простаивало во время обслуживания рабочими i - й группы:

![]() (3.27)

(3.27)

- долю сменного фонда времени, в течение которого оборудование простаивало в ожидании обслуживания рабочими:

![]() (3.28)

(3.28)

- долю сменного фонда времени, в течение которого оборудование простаивало из-за отсутствия работы или рабочих:

![]() (3.29)

(3.29)

- среднее количество действующих единиц оборудования:

![]() (3.30)

(3.30)

где N - общее количество наблюдавшихся единиц оборудования;

- среднее количество единиц оборудования, простаивающих во время обслуживания рабочими различных групп:

![]() (3.31)

(3.31)

- среднее количество единиц оборудования, простаивающих в ожидании обслуживания:

![]() (3.32)

(3.32)

- среднее количество неиспользуемых единиц оборудования:

![]() (3.33)

(3.33)

- коэффициент занятости рабочих обслуживанием единицы оборудования:

(3.34)

(3.34)

Термины и понятия

| Рабочее время | Норма времени |

| Время работы | Норма штучного времени |

| Подготовительно–заключительное время | Норма выработки |

| Оперативное время | Норма обслуживания |

| Основное время | Норма численности |

| Вспомогательное время | Нормированное задание |

| Штучно–калькуляционное время | Опытно-статистические нормы |

| Время активного наблюдения | Дифференцированные нормы |

| Время технического обслуживания рабочего места |

Укрупненные нормы Комплексные нормы |

| Время организационного обслуживания рабочего места | Нормируемые затраты рабочего времени |

| Перекрываемое время | Фиксажные точки |

| Случайная работа | Фотография рабочего времени |

| Непроизводительная работа | Метод моментных наблюдений |

| Регламентированные перерывы | Хронометраж |

| Норма времени обслуживания | Качество норм труда |

Вопросы для самопроверки

8. Какие виды норм труда вы знаете?

9. Какова структура нормы времени?

10. Какая взаимосвязь между нормами времени и выработки?

11. Какая взаимосвязь между изменениями норм времени и выработки?

12. Каковы особенности определения нормы штучного времени в массовом и серийном производствах?

13. В каком случае для изучения затрат рабочего времени применяется метод непосредственных измерений и когда метод моментных наблюдений?

14. Какое различие между нормой обслуживания и нормой времени обслуживания?

15. В чем отличие нормы штучного времени от нормы штучно-калькуляционного времени?

4. Разделение и кооперация труда на предприятии

Под разделением труда понимается обособление (разграничение) деятельности людей в процессе совместного труда.

Различают следующие виды разделения труда [22]:

- общее, выражающее разделение общественного труда на главные его роды (отрасли): промышленность, земледелие, транспорт;

- частное, выражающее расчленение основных отраслей общественного производства на виды и подвиды (подотрасли производства);

- единичное, выражающее разделение труда внутри предприятий, цехов, участков.

Разделение труда, или обособление отдельных частичных трудовых процессов производится с целью сокращения производственного цикла за счет одновременного выполнения различных работ. Производительность труда рабочих повышается вследствие более быстрого приобретения производственных навыков при специализации работ.

Основные формы разделения труда на предприятии

В зависимости от рода и вида работ различают функциональное, профессиональное, технологическое и квалификационное разделение труда.

Функциональное разделение труда предполагает деление персонала на функционально однородные группы, отличающиеся ролью в производственном процессе. Так, промышленно-производственный персонал делится на рабочих, служащих, младший обслуживающий персонал, охрану. В свою очередь указанные группы работающих делятся на подгруппы также по функциональному признаку, например: рабочие – на основных и вспомогательных, а последние – на занятых обслуживанием оборудования, территорий, зданий; занятых погрузочно-разгрузочными работами, транспортировкой, хранением предметов труда и т.д.

Профессиональное разделение состоит в делении работников по профессиям и специальностям. Различие в трудовой деятельности обусловливает профессиональную специализацию. На основе однородности трудовых функций складываются профессии и специальности, требующие соответствующих знаний и уровня подготовки.

Профессия определяет принадлежность рабочего к тому или иному виду трудовой деятельности по следующим признакам:

- способу воздействия на предмет труда (шлифовальщик, сверловщик);

- применяемых орудий труда (автоматчик, машинист);

- функции, выполняемой в процессе производства (контролёр, кладовщик).

Специальность определяет конкретную деятельность в пределах профессии. Например, профессия «токарь» имеет специальности: карусельщик, расточник, револьверщик, шлифовщик и т.д.

Технологическое разделение труда – это расчленение производственного процесса по отдельным фазам, технологическим комплексам, видам работ и операциям. Определяющим фактором этого вида разделения в производственной сфере является технологический процесс. Различают следующие виды технологического разделения труда: предметное, подетальное, пооперационное и по видам работ.

При предметном разделении труда исполнитель занимается изготовлением несложного изделия. Подетальное разделение труда состоит в закреплении за работником изготовления законченной части изделия – детали. При пооперационном разделении труда работник выполняет только одну или несколько технологических операций. Примерами технологического разделения труда по видам работ являются сварочные, малярные работы.

В сфере управления технологическое разделение труда в укрупненном виде представляется в делении всего персонала на три категории: руководителей (выполняющих административно-организационные операции), специалистов (выполняющих аналитико-конструктивные операции) и технических исполнителей (выполняющих информационно-технические операции). Участие каждой из названных категорий в процессе управления определяется обязанностями и решаемыми задачами (табл. 4.1).

Таблица 4.1

Группировка управленческого персонала

| Группы |

Перечень должностей |

Обязанности | Решаемые задачи |

| Руководители | Руководители предприятий, структурных подразделений (служб, отделов, цехов, бюро, участков). | Определение целей и направлений деятельности коллективов, подбор и расстановка кадров, координация работы подразделений. | Принятие решений и обеспечение их выполнения |

| Специалисты | Инженеры, техники, экономисты нормировщики, финансисты, бухгалтеры, юристы, математики, инженеры-программисты. | Разработка, совершенствование и внедрение видов продукции, технологических процессов, форм и методов организации производства, труда и управления. Обеспечение материалами, ремонтным и другим обслуживанием. Осуществление коммерческой деятельности. | Разработка оптимальных решений по техническим, организационным вопросам. |

| Технические исполнители | Архивисты, делопроизводители, кассиры, агенты по снабжению, секретари, статистики, табельщики и др. | Сбор, фиксация, передача, переработка информации, множительные работы, оформление документов. | Обеспечение информацией. |

Квалификационное разделение труда представляет собой распределение работ в зависимости от их сложности между работниками разных квалификационных групп. Квалификация – это совокупность общей и специальной подготовки, а также практических навыков, необходимых для выполнения работ той или иной степени сложности; она определяет производственный профиль рабочего наряду с профессией и специальностью. Квалификация отражается в присвоенном рабочему тарифном разряде (категории, классе). Наименования профессий и специальностей рабочих регламентируются классификатором профессий рабочих и должностей служащих, а содержание определяется Единым тарифно-квалификационным справочником. На предприятиях бюджетной сферы установлена единая 18 разрядная тарифная сетка. Уровень квалификации руководителей и специалистов определяется занимаемыми ими должностями. Нормативной основой квалификационного разделения труда управленческого персонала служит «Квалификационный справочник должностей руководителей, специалистов и служащих», где для каждой должности определены обязанности и сказано, что должен знать работник, занимающий ту или иную должность, а также перечислены предъявляемые к нему квалификационные требования (образование, стаж работы по специальности). Для специалистов – инженеров, конструкторов, технологов устанавливается категорийность (например, конструкторы третьей, второй, первой категорий).

Рассмотрим пример выбора рационального варианта технологического разделения труда.

Определим технологическую границу разделения труда, если затраты времени при различных вариантах разделения следующие:

Элементы трудового процесса |

Затраты времени, мин. | ||

| предметное | подетальное | пооперационное | |

Обработка деталей |

12 | 7 | 5 |

| Вспомогательные элементы трудового процесса | 2 | 3 | 4 |

| Транспортировка заготовок | 1 | 2 | 4 |

| Межоперационное пролеживание | – | 1 | 3 |

| Отдых | 0,3 | 0,3 | 0,6 |

| Потери рабочего времени по организационным причинам | – | 0,7 | 2,0 |

|

Суммарные затраты времени (Тобщ) |

15,3 | 14 | 18,6 |

Для выбора рационального варианта технологического разделения труда рассчитываются суммарные затраты времени на изделие:

1 вариант – Тобщ = 12 + 2 + 1 + 0,3 = 15,3 мин.

2 вариант – Тобщ = 7 + 3 + 2 + 1 + 0,3 + 0,7 = 14 мин.

3 вариант – Тобщ = 5 + 4 + 4 + 3 + 0,6 + 2 = 18,6 мин.

Таким образом, оптимальный вариант технологического разделения труда – второй, так как при нем достигаются минимальные суммарные затраты времени на осуществление трудового процесса.

Границы разделения труда это нижний и верхний пределы, за которыми разделение труда недопустимо или нецелесообразно. Различают следующие границы разделения труда: технические, экономические, психофизиологические и социальные.

Нижней технической границей разделения труда является производственная операция; верхней технической границей изготовление на одном рабочем месте всего изделия.

Экономическими критериями разделения труда служат: затраты рабочего времени и материальные затраты на выполнение работ; степень использования квалификации работников; длительность производственного цикла изготовления изделия; уровень производительности труда; издержки производства; прибыль предприятия.

Нижней экономической границей разделения труда является такое расчленение трудового процесса, когда сокращение затрат рабочего времени на выполнение операции за счёт углубления специализации начинает перекрываться увеличением затрат времени на транспортировку предмета труда от одного рабочего места к другому.

Верхняя экономическая граница определяется длительностью производственного цикла изготовления изделия на одном рабочем месте.

Экономическая целесообразность варианта разделения труда определяется, прежде всего, исходя из возможностей максимального сокращения производственного цикла за счет специализации, позволяющей осуществлять параллельное выполнение работ различными исполнителями. При выделении каких-либо операций в самостоятельные необходимо соблюдать условие: снижение времени обработки изделия должно перекрывать связанное с этим увеличение времени на транспортировку предметов труда от одного рабочего места к другому, на межоперационный контроль и выполнение подготовительно-заключительных работ. Это условие можно выразить через суммарное время цикла:

![]() (4.1)

(4.1)

где ![]() ,

, ![]() – время производственного

цикла соответственно при прежнем и новом разделении труда, рабочих часов.

– время производственного

цикла соответственно при прежнем и новом разделении труда, рабочих часов.

При равенстве времени производственных циклов выбирается тот вариант разделения труда, при котором увеличивается доля оперативного времени работы оборудования.

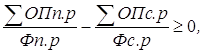

Экономичность проектируемого разделения труда проверяется также на основе норм. Оно считается целесообразным, когда соблюдается следующее условие [22]:

(4.2)

(4.2)

где  – удельный вес оперативного времени

в совокупном фонде рабочего времени при проектируемом разделении труда;

– удельный вес оперативного времени

в совокупном фонде рабочего времени при проектируемом разделении труда;

– удельный вес оперативного времени в совокупном

фонде рабочего времени при существующем разделении труда;

– удельный вес оперативного времени в совокупном

фонде рабочего времени при существующем разделении труда;

Фп.р, Фс.р – совокупный фонд рабочего времени соответственно при проектируемом и существующем разделении труда.

Психофизиологические границы разделения труда определяются величиной физических и нервно-психических нагрузок на работника в течение рабочего дня. Для физической нагрузки нижняя граница соответствует расходу энергии в размере 2,5-3 ккал/мин; верхняя граница 4,5-5 ккал/мин. Для нервно-психической нагрузки нижняя граница ограничивается следующими параметрами: число объектов наблюдения не более 5; длительность сосредоточенного наблюдения не выше 25% сменного времени; темп работы не должен превышать 360 движений в час. Для верхней границы эти параметры не должны превышать соответственно: 25 объектов наблюдений; 75% сменного времени на сосредоточенное наблюдение; 1080 движений в час [22].

Для сравнения монотонности различных видов труда на практике применяют коэффициент монотонности (КМ), который рассчитывают по формуле:

, (4.3)

, (4.3)

где ТПД – время, затрачиваемое на повторяющиеся движения;

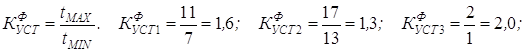

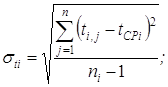

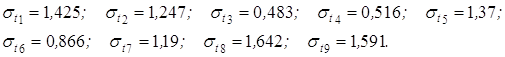

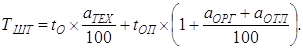

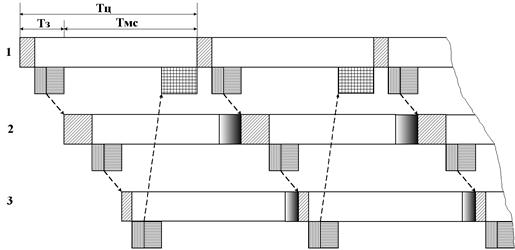

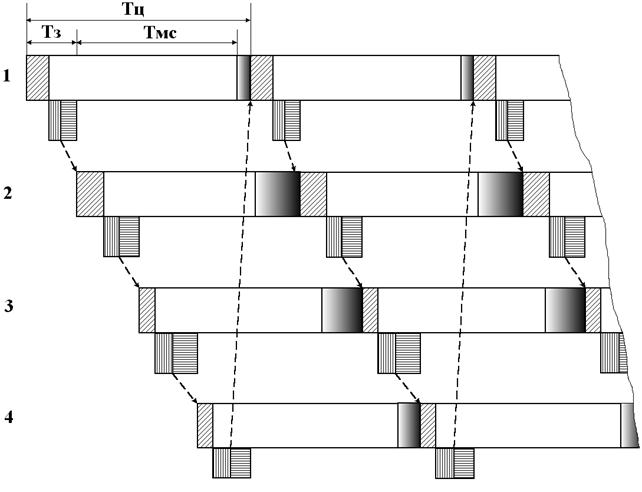

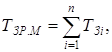

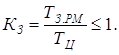

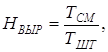

То – общее время операции (работы).