|

Учебное пособие: Организация производстваУчебное пособие: Организация производства1. Организация производства в системе экономики предприятия. Сущность понятия «организация» Слово «организация» является одним из наиболее употребимых в экономических науках. Обычно его используют в трех значениях: 1) организация как система; 2) организация как состояние; 3) организация как процесс. Организация как система С одной стороны, промышленное предприятие – это комплекс средств производства, предназначенных для осуществления технологического процесса, изготовления конкретной продукции. С другой стороны, промышленное предприятие – это сложная социотехническая система, объединяющая людей и средства производства для создания материальных благ. Организации как экономические системы обладают рядом особенностей, которые отличают их от прочих систем. Среди этих особенностей: 1) нестационарность отдельных параметров системы и стохастичность ее поведения (люди, вероятность); 2) наличие предельных возможностей, которые определяются наличием имеющихся ресурсов; 3) способность изменить свою структуру и формировать варианты поведения. Анализ структуры: - линейная структура; - девизиональная структура; - горизонтальная структура; - штабная структура управления; 4) способность адаптироваться к изменяющимся условиям; 5) способность и стремление к целесообразию, то есть к формированию цели внутри организации. Организация как структура (состояние)

Организация как состояние характеризуется рядом признаков: 1) наличие некоторого количества участников; 2) наличие координирующего внутреннего центра; 3) функционирование с использованием принципов саморегулирования, с помощью которых осуществляется координация внутренних процессов; 4) обособленность производственной структуры и наличие границ данной структуры. Таким образом, когда идет речь о состоянии организации, то имеется в виду наличие определенного порядка или степени упорядоченности системы, в том числе ее строении и функционировании. Организация как процесс Как процесс организация представляет собой проявление общественной деятельности, возникшей на основании разделения труда. Функциональным предназначением организации как процесса является создание новых или качественное совершенствование созданных и функционирующих производственных систем. То есть организовывать это значит либо создавать новую систему, либо улучшать ее состояние в соответствии с изменяющимися внутренними и внешними условиями. Хаммер –реинжениринг скачкообразный предел изменения ( 30 %); Кайзен – медленные, постоянные, ежеминутные изменения (основан на человеческом факторе). 2. Общие законы организации Этих законов несколько: 1). Основной закон организации – это закон синергетического эффекта. Заключается в том, что сумма свойств системы превышает арифметическую сумму свойств всех входящих в данную систему элементов. Впервые особенности проявления синергетического эффекта рассматривал Богданов. 2). Закон единства анализа и синтеза. Заключается в том, что процессы разделения специализации и дифференциации необходимо дополнять противоположными процессами соединения и интеграции. 3). Закон пропорциональности означает необходимость поиска и использования наиболее рационального соотношения между отдельными частями производственной структуры. 4). Закон композиции предполагает, что целью деятельности любой подсистемы промышленной структуры является выполнение основных целей организации в целом. 5). Закон организованности предполагает, что производственная структура рационально функционирует, если объем информации не превышает возможностей данной системы. 3. История развития науки об организации производства I этап. Первые документальные исследования о появлении научных основ организации производства относятся к V – VI тысячелетию до н.э. В Египте использовались некоторые формы современного консалтинга. То есть практика запросов и консультаций специалистов по «узким местам». Вавилон: свод законов царя Хаммурапи, в которых законодательно устанавливалась оплата работы свободных людей. Работодатели несли юридическую ответственность за нарушения принципов оплаты. В IV веке до н.э. в Элладе (Греция) Сократ сформулировал принцип системности относительно к организациям. В Греции изучались методы изучались метода выполнения трудовых операций, были рассмотрены вопросы ритмичности производственных процессов. II этап. XII – XIV в.в. – объединение отдельных ремесленников в цеха, которые играли важнейшую роль в сохранении технологий. Технологические секреты передавались только по наследству. Цех жестко регламентировал организацию снабжения, сбыта, внутренний распорядок работ, оплату труда. XV век – появление мануфактур, которые представляли собой цеха с большим объемом производства, более высокой степенью разделения труда и менее жесткой регламентацией всех производственных процессов. На первом и втором этапе использовались эмпирические методы организации производства. III этап. XVIII век н.э. – благоприятные условия в Англии для развития научной мысли (капитал, средние слои, религиозная терпимость). 1733 г. – создан самолет-челнок; 1760 г. – первый металлургический завод; 1769 г. – паровая машина. В 70-е годы – первые методы организации производства: 1) разработаны стандарты на технологические процессы в текстильной и металлургической промышленности; 2) используются научные подходы к размещению оборудования; 3) внедряется стандартизация. 1807 г. – первый пароход; 1814 г. – первый паровоз. IV этап. XX век. Начало века связано с двумя именами: - Фредерик Тейлор; - Генри Форд. Фредерик Тейлор родоначальник научных основ организации производства. В течение 10-ти лет проработал на рабочих и управленческих должностях на сталелитейном заводе. Имеет более 100 технических патентов, ввел понятие «отлынивание» и разработал основы хронометража. Суть системы Тейлора: 1) точное установление времени работы на основе разделения процесса обработки хронометража операций и изучения движений; 2) подбор инструментов, оборудования, режимов обработки, приемов выполнения работ и рабочих для достижения максимальной производительности, контролирование приемов работы, а не производительности, полное отделение рабочих от функций администрирования (от последнего впоследствии отказался); 3) функциональная система управления, основанная на разделении административных функций. Генри Форд: 1) предложил непрерывно поточную систему организации производства, основанную на применении конвейера; 2) предложил следующие принципы организации производства и управления: - вертикальное построение предприятия в управлении частями и этапами производственного процесса из единого центра; - массовое производство, обеспечивающее минимальную стоимость и удовлетворяющее массовые потребности; - развитие стандартизации, позволяющей быстро вносить изменения в конструкцию машин и переходить на новые виды продукции; - максимальное использование конвейерных линий с глубоким разделением производственных процессов на множество операций; - развитие морального и материального стимулирования. Среди важнейших отечественных исследователей наибольший вклад в развитие науки об организации производства внесли: 1. Богданов (Малиновский): предложил концепцию организационного управления, смысл которой состоял в том, чтобы все виды управления в природе, технике и обществе имеют общие черты, требуют специального воздействия с целью получения запланированных результатов и системного подхода в изучении. 2. Ерманский : разработал методологию рационализации машинного производства и сформулировал принцип физиологического оптимума. 3. Гастев: разработал концепцию трудовых установок, которая стала первоосновой инженерной психологии, кибернетики и эргономики. 4. Определение понятия «организация производства». Предмет, методы и задачи организации производства Предмет науки организация производства носит двойственный характер. С одной стороны, организация производства – это наука, изучающая действие и проявление объективных экономических законов производственно-хозяйственной деятельности предприятий. С другой стороны, организация производства – это рациональное соединение в пространстве и времени личных и вещественных компонентов производства с целью повышения его эффективности и достижения максимальной прибыли. Согласно определению Американского Института, организация производства – это наука, охватывающая проектирование, совершенствование и осуществление на практике интегральных систем, включающих в свой состав людей, материалы и оборудование. Организация производства это совокупность правил, процессов и действий, обеспечивающих наиболее эффективное соединение живых и материальных компонентов производства в пространстве и во времени. Различают два уровня задач этой науки: - первый уровень ориентирован на длительную перспективу и связан с организацией производства в пространстве. Включает задачи: 1) определение состава и структуры основных и вспомогательных технологических звеньев и ее соответствия оптимальной производственной мощности предприятия; 2) определение резервов пропускной возможности технологических звеньев; 3) выбор режима работы предприятия в течение года, суток и смены; 4) разработка и проведение мероприятий по техническому перевооружению технологических звеньев. - второй уровень задач организации производства носит оперативный характер и связан с организацией производства во времени. На этом уровне решаются следующие задачи: 1) оперативное регулирование нагрузок на цехи, участки и решение вопросов эффективного взаимодействия технологических звеньев в течение суток и смены; 2) расстановка людей, оборудования, транспортных средств с целью выполнения запланированного объема работ; 3) определение оптимальной взаимосвязи рабочих процессов и операций на уровне отдельных технологических звеньев и отдельных рабочих мест; 4) разработка графиков организации производственных процессов; 5) выполнение разовых мероприятий по ликвидации отказов технологических звеньев. 5. Классификация промышленных предприятий Все промышленные предприятия можно классифицировать по нескольким направлениям: 1) по характеру предмета труда: - обрабатывающая; - добывающая. Промышленность

создание предприятия в зоне создание предприятия в зоне

существование верхнего предела отсутствие верхнего предела

выпуск однородной продукции возможность смены

производства 2) по виду готовой продукции и ее назначению: - производство предметов потребления; - производство средств производства. 3) в зависимости от характера протекания производственного процесса во времени: - предприятия с непрерывным производственным циклом; - предприятия с дискретным производственным циклом. 4) по времени работы в течение года: - сезонные; - круглогодичные. 5) по размерам: - малые; - средние; - крупные. 6) в зависимости от объемов производства однотипной продукции, широты, номенклатуры и ее повторяемости: - предприятия с массовым выпуском; - предприятия с единичным выпуском (уникальным); - предприятия с серийным выпуском. 7) по степени механизации и автоматизации производства: - предприятия с ручным трудом; - предприятия с частично механизированным трудом; - предприятия с комплексно механизированным трудом; - предприятия с автоматизированным трудом. Эти классификационные признаки исследуются при разработке структур управления, формировании стратегии и тактики хозяйственной деятельности, создание систем мотивирования. 6. Производственная структура предприятия и факторы, ее определяющие В экономических дисциплинах рассматриваются три вида структур: 1) общие; 2) производственные; 3) управленческие (организационные). Общая структура – это состав производственных звеньев служб управления, а также подразделений по обслуживанию работников предприятия и их семей. Производственная структура – это состав производственных подразделений предприятия с указанием связей между ними. Основным производственным подразделением предприятия заводского типа является цех. Цех – это производственно, территориально и административно обособленная часть предприятия, в которой выполняется определенный комплекс работ в соответствии с внутризаводской специализацией. По назначению и характеру изготавливаемой продукции и выполненных работ на предприятиях выделяют основное, вспомогательное, обслуживающее и побочное производство и, соответственно, основные, вспомогательные, обслуживающие и побочные цехи и хозяйства. Основное производство выпускает изделия для поставки внешним потребителям. К основным относятся цехи, в которых выполняется определенная часть производственного процесса по превращению сырья, материалов и полуфабрикатов в готовую продукцию или осуществляется ряд стадий производственного процесса для изготовления какого-либо изделия. На большинстве предприятий основное производство состоит из отдельных фаз или стадий. Стадии производства, в свою очередь, делятся на виды производства. Вид производства представляет собой классификационную категорию, которая выделяется по признаку используемой технологии изготовления изделия. Вспомогательное производство производит средства, необходимые для функционирования основного производства. К вспомогательным относятся цехи, изготавливающие продукцию, потребляемую внутри предприятия или выполняющие работы для собственных нужд. Обслуживающие цехи и хозяйства выполняют работы по обслуживанию основного и вспомогательного производства: транспортирование и хранение сырья, полуфабрикатов, готовой продукции. Побочные цехи и подсобные хозяйства занимаются переработкой и использованием отходов основного производства. Производственная структура предприятия зависит: - от конструктивных и технологических особенностей продукции; - от объемов выпуска продукции; - уровня механизации и автоматизации производственных процессов; - от уровня специализации и координирования с другими предприятиями. Конструктивные и технологические особенности продукции, ее вид определяют характер производственных процессов и поэтому непосредственно влияют на состав основных цехов. Так предприятия добывающих отраслей промышленности имеют одностадийную структуру, обрабатывающей отрасли – многостадийную структуру. Внедрение новых технологических процессов, а также усложнение конструкции продукции приводит к необходимости создавать новые участки и цехи, что усложняет внутрипроизводственные связи. Объем выпуска продукции это количество изделий определенного наименования, размера и исполнения, которые выпускаются предприятием в течение планируемого интервала времени. При значительных объемах выпуска однородной продукции создаются технологически специализированные предприятия. При незначительном выпуске продукции производственная структура может упрощаться в результате развития кооперационной связи с другими предприятиями. Чем выше уровень специализации предприятия, тем меньше в его составе разноименных производственных цехов и тем проще его структура. Рост универсальности предприятия приводит к появлению дополнительных структурных подразделений и усложнению взаимодействия между ними. Влияние уровня механизации и автоматизации производственных процессов проявляется в том, что комплексно-механизированные и автоматизированные предприятия имеют в своем составе поточные линии, автоматические линии, а также некоторые цехи с единичным производством. Поэтому такие предприятия имеют предметно-замкнутые цехи и участки. 7. Виды производственной структуры предприятия В зависимости от формы специализации основных цехов различают три вида производственной структуры предприятия:1) технологическая; 2) предметная; 3) смешанная. При технологической структуре цехи предприятия специализируются на выполнении определенной части технологического процесса. То есть создаются по принципу технологической однородности. Технологическая производственная структура

- обеспечивается максимальная - значительные потери времени загрузка оборудования; на переналадку оборудования; - способствует более полному - частичная ответственность за использованию материалов; качество и сроки; - облегчает руководство и - нерациональные маршруты маневрирование работающими; материалов; - способствует применению - усложнение процессов наиболее прогрессивных планирования и регулирования. технологических процессов. Технологическая форма специализации цехов и технологическая производственная структура используются на предприятиях единичного и мелкосерийного производства, которые выпускают разнообразную и неустойчивую номенклатуру изделий. При предметной структуре основные цехи предприятия специализируются на изготовлении какого-либо изделия, группы однородных изделий либо частей изделий с применением самых разнообразных технологических процессов и операций. В цехах предметной специализации в основном осуществляется замкнутый цикл производства. Поэтому их называют предметно-замкнутыми. Предметная производственная структура

- полная ответственность - необходимость полного подразделений за качество и комплекта оборудования; сроки; - расположение оборудования - неполная загрузка оборудования; по ходу производственного процесса; - упрощение планирования и - сложность руководства и регулирования. маневрирования людьми. Предметная форма специализации цехов и предметная производственная структура характерны для предприятий, выпускающих продукцию в массовых или крупносерийных объемах. Самым распространенным типом производственной структуры для предприятий большинства отраслей промышленности является предметно-технологическая или смешанная структура. Она характеризуется наличием на предприятии основных цехов организационных как по технологическому, так и предметному принципу. В зависимости от подразделения, которое берется в основу построения производственной структуры, она бывает: - корпусная; - цеховая; - бесцеховая; - комбинатская. При цеховой структуре основным производственным подразделением предприятия является цех. На небольших предприятиях с простыми процессами производства применяется бесцеховая структура, при которой самым крупным производственным подразделением предприятия является производственный участок. Производственный участок это группа территориально обособленных рабочих мест, на которых выполняется технологически однородная работа или различные операции по изготовлению однотипной продукции. Участок возглавляется мастером при наличии не менее 25-ти рабочих. Бесцеховая структура в обрабатывающей промышленности используется на предприятиях, численность работников на которых не достигает 500 человек. На крупных предприятиях, для которых характерны разнообразные производства, состоящие из нескольких однородных цехов, создаются специальные производственные подразделения корпуса. В этом случае производственная структура называется корпусной. На предприятиях с многостадийными процессами производства, которые характеризуются последовательной переработкой сырья, создаются подразделения (переделы), объединяющие определенную часть производственного процесса, где изготавливается законченная часть готового продукта. На таких предприятиях создаются комбинатские производственные структуры. 8. Формы организации производства Формы: 1). Концентрация сосредоточение производства одного или нескольких аналогичных видов продукции в пределах некоторых предприятий, регионов, стран. При оценке концентрации в первую очередь определяется объем продаж, численность работающих и стоимость основных фондов. Концентрация осуществляется в трех формах: - концентрация специализированного производства; - концентрация комбинированных производств; - увеличение размеров универсальных предприятий. Наиболее эффективна первая форма, потому что предусматривает сосредоточение однородного производства на крупных предприятиях, что позволяет использовать автоматизированные и поточные линии и применять современные методы организации производства. 2). Специализация – это разделение труда по его отдельным видам и формам; сосредоточение деятельности на относительно узких специализированных направлениях, отдельных технологических операциях или видах выпускаемой продукции. Специализация производства осуществляется в трех основных формах: - предметной; - подетальной; - технологической. Важнейшим преимуществом специализации является то, что предприятие концентрирует свою деятельность в той сфере экономики, в которой имеет естественные или приобретенные преимущества. Главным недостатком является противоречие между необходимостью увеличивать объемы выпускаемой продукции и возможностями производственных мощностей. 3). Комбинирование производства – это форма организации, основанная на объединении в рамках одного предприятия различных производств, продукция которых является источником сырья, вспомогательных материалов, полуфабрикатов, энергии для других производств. Комбинирование производства может осуществляться: - путем соединения разнородных технологических процессов с целью комплексного использования сырья; - соединение последовательных стадий обработки продукции; - соединение производств с целью наиболее полного использования отходов основного производства. В мировой практике комбинирование осуществляется двумя способами: - путем соединения различных производств в единый комбинированный комплекс, а различных предприятий – в единое комбинированное производство (путем покупки или присоединения на различных условиях); - путем трансформации специализированных предприятий, комбинированные производства и предприятия с различными направлениями комбинирования на основе целенаправленного развития собственных производств. Важнейшими причинами осуществления комбинирования производства является необходимость формирования системы устойчивых (стабильных) поставщиков и снижения зависимости от ценовой политики поставщиков. 4). Кооперирование производства – это установление и использование длительных производственных и управленческих связей между предприятиями, каждое из которых специализируется на производстве отдельных составных элементов готовой продукции или выполняет отдельные виды работ. Различают кооперирование в рамках государства, региона и международную кооперацию. Уровень кооперирования предприятия оценивается следующими показателями: - число предприятий, поставщиков, комплектующих изделий, полуфабрикатов и услуг; - удельный вес себестоимости выпускаемой продукции, материальных ресурсов, получаемых по кооперации, а также услуг, предоставляемых сторонними организациями. 9. Особые формы объединений предприятий В настоящее время понятия концентрация, комбинирование и кооперация тесно переплетаются и при рассмотрении определенного экономического объекта сложно установить, какие формы организации производства используются в конкретном случае. В отечественном законодательстве выделяют следующие виды объединений предприятий: - холдинг; - картель; - консорциум; - концерн; - финасово-промышленные группы; - альянс. Холдинг – это форма участия в капитале. Чаще всего это форма, при которой одна из компаний является держателем акций других компаний. Интеграция предприятия в холдинг может выполняться на вертикальной и горизонтальной основе. Вертикальная интеграция объединяет предприятия, входящие в состав единой технологической цепочки, что позволяет обеспечить гарантированные поставки капиталов, сырья и ресурсов. Горизонтальная интеграция обозначает объединение предприятий, не связанных цепочкой поставщик-потребитель. Чаще всего при вертикальной интеграции предприятия используют единые источники сырья или занимаются похожими видами деятельности. Концерн – организационная структура, объединяющая предприятия промышленности, транспорта, торговли и банковской сферы. Целью образования концерна является: 1) выравнивание отраслевых сезонных колебаний и рисков; 2) перемещение капитала из менее перспективных отраслей промышленности в более прогрессивные; 3) осуществление крупных капиталовложений; 4) создание экономической империи. Концерны создаются в виде: - вертикально интегрированных структур; - диверсификационных структур; - конгломератов. Диверсификационные концерны основаны на объединении предприятий различных отраслей путем развития связей производственного, коммерческого и научно-технического характера. Конгломерация – процесс объединения финансовых и организационных структур различных предприятий. Чаще всего конгломерация связана со слиянием и поглощением. Консорциум – это объединение предприятий, банков, научных центров и государственных структур для выполнения определенных задач на договорной основе. Партнеры, входящие в консорциумы, полностью сохраняют экономическую и юридическую самостоятельность и связаны только соглашениями в определенной сфере деятельности. Крупнейшие международные консорциумы созданы в области коммерческой технологии, энергосберегающих технологий, транспорта и связи. Имущественные и правовые отношения в консорциумах строятся на следующих принципах: 1) консорциум как юридическое лицо обладает правом собственности на имущество, переданное ему на договорной основе участниками консорциума; 2) владение совместно приобретенным имуществом осуществляется на долевой основе пропорционально вкладам участников в создании этого имущества; 3) статус и задачи органов управления консорциума определяются исходя из основных задач его деятельности; 4) взаимоотношение консорциума с поставщиками, подрядчиками, партнерами, участвующими в выполнении работ, строится на договорной основе; 5) имущество, остающееся после прекращения деятельности консорциума, распределяется между входящими в его состав организациями. Картель – это форма союза предприятий, сохраняющих производственную и юридическую самостоятельность, в основе которого лежит соглашение, ограничивающее конкуренцию. Первые картели возникли в конце XIX века. В настоящее время деятельность большинства из них носит скрытый характер, так как они запрещены законодательством. Различают следующие картельные соглашения: 1) субмиссионное (цель) поочередный выигрыш тендера на государственный заказ с использованием завышенных цен; 2) по согласованию единых условий продажи (гарантированных услуг, сроков поставки и условий поставки) ценовые предложения не согласовываются; 3) по согласованию единой цены создаются между предприятиями, выпускающими галогенную продукцию одинакового качества; 4) квотовые соглашения – устанавливается размер производства, который не может быть превышен; 5) синдикат предполагает наличие центра продаж, в которых реализуется продукция всех предприятий по единой цене; 6) экспортное регламентирует деятельность на иностранных рынках; 7) импортное регламентирует деятельность, направленную против иностранных конкурентов; 8) в области стандартизации – устанавливает ограничения в области стандартов качества, исполнения и измерения. Временные объединения предприятий - это объединения, созданные на определенный срок с целью осуществления совместного проекта или использования преимуществ, сложившихся на данном рынке. В настоящее время к таким объединениям относят: -совместные предприятия, создаваемые на некоторый период времени. Они являются объединениями с четкой юридической и организационной оформленностью. Имеют собственный капитал, аппарат управления и совместные производственные мощности; - стратегические альянсы – объединения, основанные на долговременных отношениях между партнерами по технологической цепочке в связи с наличием совместных стратегических направлений деятельности. Преимущества: совместное объединение денег, ресурсов, людей. Недостатки: не договорное объединение, а на личной основе. - виртуальные корпорации - это группа (сеть) функционирующих в течение определенного времени независимых фирм, объединивших свои усилия для осуществления конкретного проекта. Предприятия, входящие в состав виртуальной корпорации, объединяются информационными системами и совместно используют финансовые и человеческие ресурсы. Результат деятельности виртуальной корпорации делится между участниками согласно предварительно достигнутой договоренности. Виртуальные корпорации не имеют штаб-квартиры, не оформляются юридически и партнерство базируется на электронных контрактах. Ответственность участников носит этический характер, так как они основаны на взаимном доверии. Преимущества: 1) ускорение деловых контактов; 2) значительное расширение масштабов деятельности; 3) достижение синергетического эффекта; 4) использование конкурентных преимуществ участников проекта на его результаты; 5) доступ к ранее закрытым ресурсам. Недостатки: 1) невозможность контроля над деловыми операциями участников проекта; 2) влияние морально-этических характеристик участников проекта на его результаты; 3) отсутствие общей инфраструктуры; 4) неэквивалентность обмена между участниками проекта. В Украине правомочность объединений предприятий регулируется законом ”О защите экономической конкуренции (“ Голос Украины”, 27.02.2001г.). Тип производства является комплексной характеристикой организации производственных процессов на различных уровнях организационной структуры предприятия.Наиболее широко распространена классификация типов производства, включающая массовое, единичное и серийное производство.При определении типа производственной системы анализируют показатели, которые характеризуют продукцию по:1) качественному и конструкторскому составу;2) длительности изготовления;3) техническому уровню производства;4) организационному уровню производства.В состав первой группы показателей, характеризующих продукцию по качественному и конструкторскому составу, входят следующие параметры:1). Объем выпуска – это объем продукции в натуральном измерении независимо от степени ее готовности. Объем выпуска в единичном

производстве считается < или = 10 наименований продукции. В серийном – сотни

единиц продукции. Массовое производство - 10 2). Количество наименований выпускаемой продукции. В массовом производстве количество наименований – 1-2. Единичное производство выпускает большую номенклатуру изделий, отличающихся конструктивными особенностями. Серийное производство занимает промежуточное положение между массовым и единичным. 3). Типы производства непрерывность выпуска продукции. Показатель, который устанавливает, какую часть планово-учетного периода занимает выпуск изделий: Кн = n / t , где

Для массового производства максимальное Кн =1. Для единичного – минимальное Кн =0. Серийное производство – между массовым и единичным. 4).Равномерность выпуска продукции позволяет оценить, насколько равномерно выпускается продукция по сравнению со средним выпуском в каждом планово-учетном периоде: Кр=1-( Кр- коэффициент равномерности; Вфi- фактический выпуск; Всрi- средний выпуск; t- количество наименований изделия. Кр при массовом

производстве =1 или 5).Степень унификации деталей – показатель характеризует, какую часть в общем количестве деталей, входящих в изделие составляют унифицированные детали: Кун= n-число унифицированных деталей; N-общее число. 6).Удельный вес изделий I-го наименования в производственной программе: Кув = Ti трудоемкость изделий данного наименования;T – трудоемкость всей производственной программы. Во вторую группу параметров, учитываемых при определении типов производственной системы и которые характеризуют длительность изготовления продукции, включаются: 1). Длительность производственного цикла. Для ее определения выполняется сопоставление длительности цикла изготовления конкретного изделия планово-учетным периодом.

2). Отношение длительности цикла трудоемкостью. Параметр, который свидетельствует о возможности параллельного выполнения производственных операций: К = Тц / Т. К К

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Производство | ||

| массовое | серийное |

единичное (индивидуальное) |

|

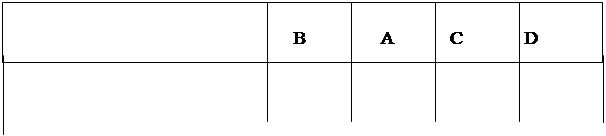

| 1 | 2 | 3 | 4 |

| 1. Объем выпуска продукции (шт.) |

От 10 |

10 - 10 |

<< 10 |

| 2. Номенклатура выпускаемой продукции | постоянная | Малоустойчивая, повторно запускаются в производство серии уже изготовленных ранее изделий | Разнообразная, уникальная, часто меняющаяся |

| 3. Равномерность выпуска продукции, Кравн. | Кравн = 1 | От 0 до 1 |

Кравн |

| 4. Непрерывность выпуска продукции, Кнепр. |

Кнепр |

От 0 до 1 |

Кнепр |

| 5. Длительность производственного цикла | << 1 | Около 1 | >> 1 |

| 6. Методы организации производства |

Поточные методы |

Поточные методы (крупносерийное производство), партионные (среднесерийное производство), групповые методы обработки |

Групповые и единичные методы |

| 7. Вид движения предметов труда | Параллельный | Параллельный, параллельно-последовательный | Последовательный |

| 8. Удельный вес специализированного и автоматизированного оборудования, Кавт. |

К авт |

От 0 до 1 |

К авт |

| 9. Удельный вес ручных и доводочных работ, Кр |

Кр |

От 0 до 1 |

Кр |

| 1 | 2 | 3 | 4 |

| 10. Квалификация рабочих основного производства и особенности организации рабочего процесса | Низкая и средняя. Строгая специализация на определенных работах | Средняя. Ограниченная специализация | Высокая. Рабочим выполняются универсальные работы |

| 11. Оборудование и его размещение | Специальное. Расположено - по ходу технологического процесса используются автоматические линии | Специальное и универсальное. Расположено по технологическому и предметному признаку |

Универсальное. Расположено по технологически однородным группам |

| 12. Приспособления и инструмент | Широко используется специальная оснастка | В необходимых случаях используется специальная оснастка | Используется универсальные приспособления и универсальный режущий инструмент |

| 13. Уровень централизации управления | Централизованное | Децентрализовано по конкретной номенклатуре или операциям | Децентрализовано по подразделениям |

| 14. Контроль качества |

Статистические методы управления качеством, автоматизация процессов контроля |

Индивидуальный контроль качества, ОТК | |

| 15. Принцип планирования | Рынок + заказ | Заказ + рынок | Заказ |

| 16. Отрасли, которые относятся к определенному типу | Автомобилестроение, пищевая и легкая, химическая промышленности | Станкостроение, автомобилестроение, моторостроение | Приборостроение, авиастроение, энергостроение, строительство космической техники и т.д. |

Отнесение промышленного предприятия к определенному типу производства носит условный характер.

На практике большинство предприятий сочетают различные типы производства в своей производственной структуре.

Вспомогательные, обслуживающие, побочные цехи и хозяйства, опытные и экспериментальные участки чаще всего работают по принципам единичного и серийного производства.

Основные цехи могут соединить многопредметные и однопредметные поточные линии и организовываются по серийному и массовому принципу, а также включать специализированные участки, выпускающие продукцию в единичных экземплярах.

11. Производственный процесс на промышленном предприятии

Состав производственного процесса.

Производственный процесс это совокупность взаимосвязанных процессов труда и естественных процессов (остывание, сушка), в результате которого исходные материалы и полуфабрикаты превращаются в готовую продукцию.

Наиболее значимым элементом производственного процесса является процесс труда, то есть целесообразная деятельность человека, которая с помощью средств труда видоизменяет предметы труда, превращая их в готовый продукт. Поэтому организация производства изучает трудовые процессы и разрабатывает принципы нормирования процессов труда.

При изучении рабочих процессов с целью определения необходимых и нерациональных затрат рабочего времени выполняется классификация времени производственного процесса; рабочего времени исполнителя и времени использования оборудования.

Естественные процессы – происходят без участия человека под воздействием им природы.

Особенности организации производственных процессов во времени и пространстве определяют характеристики изготавливаемой продукции.

По назначению и характеру изготавливаемой продукции производственные процессы делят на:

- основные;

- вспомогательные;

- обслуживающие.

К основным процессам относят те, в результате которых исходное сырье и материалы превращаются в основную продукцию предприятия, предназначенную для реализации на сторону. Основная продукция предприятия определяет его специализацию и устанавливается на основании договоров с заказчиками.

К вспомогательным относят процессы по изготовлению продукции, которые используются на предприятии для его собственных нужд. Всю совокупность вспомогательных процессов выполняют вспомогательные подразделения (инструментальное, ремонтное, механическое).

Обслуживающие процессы осуществляются с целью обеспечения необходимых условий для нормального протекания основных и вспомогательных процессов. К ним относят: складские и транспортные операции, а также контроль качества.

Производственные процессы классифицируют по степени автоматизации, выделяя:

1) ручные процессы, которые выполняются рабочим без помощи механизмов;

2) механизированные процессы, выполняются рабочими с помощью средств, которые снижают физические нагрузки;

3) автоматизированные, при которых рабочие частично участвуют в обработке сырья и материалов;

4) автоматические, выполняются без непосредственного участия рабочего, на которого возлагаются функции наблюдения и контроля.

В зависимости от характера объекта производства различают производственные процессы:

- простые;

- сложные.

Простыми называются процессы, состоящие из последовательно выполняемых операций, имеющих технологическое сходство, а также выполняемые на одном рабочем месте, участке или линии. Структура простого производственного процесса определяется технологией изготовления изделия.

Сложным называется процесс, состоящий из последовательно или параллельно выполняемых операций. Структура сложного процесса зависит от состава технологических процессов изготовления изделий и от порядка их выполнения, которые определяются конструктивными особенностями изделия.

Важной составной частью производственного процесса является технологический процесс.

Технологический процесс – это часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства (контроль качества).

Операция – это часть технологического процесса, выполняемая на одном рабочем месте одним и тем же предметом труда, одним рабочим без переналадки оборудования.

Операции делятся на приемы, а приемы – на движения.

12. Принципы рациональной организации производственных процессов

Всего выделяют около 25-30 принципов. Основные из них:

1. Принцип специализации. Под специализацией понимается ограничение номенклатуры изготавливаемых изделий, близких по назначению и конструкции или ограничения номенклатуры процессов, применяемых для изготовления изделий различных по назначению и конструкции.

Применительно к организации производственных процессов, принцип специализации означает сужение номенклатуры продукции, изготавливаемой в каждом производственном звене, вплоть до рабочего места, также ограничения разновидностей производственных процессов.

Уровень специализации повышается путем проведения конструктивной, технологической и организационной унификации.

Унификация – это приведение продукции, способов и методов ее производства к единой форме, размерам, структуре и составу.

2. Принцип параллельности предполагает одновременное параллельное выполнение отдельных операций и процессов по изготовлению продукции.

Принцип имеет большое значение при производстве сложных изделий, состоящих из многих деталей, узлов и агрегатов.

Параллельность достигается за счет рационального расчленения изделий на составные части и совмещение времени различных операций над изделиями одного наименования, а также одновременным изготовлением разных изделий.

На отдельных рабочих местах параллельность достигается путем многоинструментальной обработки предметов труда и совмещением времени основных и вспомогательных операций.

3. Принцип непрерывности производственных процессов требует, чтобы в процессе изготовления продукции перерывы между последовательно выполняемыми технологическими операциями были сведены к минимуму или полностью ликвидированы.

Полностью этот принцип выполняется в технологически непрерывных производствах.

4. Принцип пропорциональности заключается в том, что во всех частях производственного процесса или во всей взаимосвязанной системе оборудования должна быть равная пропускная способность по выпуску продукции.

Это достигается тогда, когда производительность оборудования во всех операциях технологического процесса пропорциональна трудоемкости обработки изделия на этих операциях с учетом производственной программы.

Ежегодно на предприятиях разрабатываются мероприятия по ликвидации «узких мест» производственной мощности и таким образом стремится к выравниванию нагрузок различных подразделений.

5. Принцип прямоточности предполагает, что предметы труда должны проходить кратчайший путь по всем стадиям и операциям производственного процесса без встречных и возвратных перемещений.

Соблюдение этого принципа обеспечивается расположением цехов, участков и рабочих мест по ходу технологического процесса.

6. Принцип ритмичности означает, что работа всех подразделений предприятия и выпуск готовой продукции подчиняются определенному ритму, то есть повторяемости.

При соблюдении этого принципа в равные промежутки времени выпускается одинаковое или равномерно нарастающее количество продукции, а также обеспечивается равномерная загрузка рабочих мест и исполнителей.

7. Принцип гибкости означает, что производственный процесс эффективно адаптируется к изменению рыночных требований, а также организационно-технических параметров производства.

То есть производственная система способна обеспечивать освоение новых изделий в кратчайшие сроки вне зависимости от конструктивных и технологических особенностей продукции.

Все принципы необходимо использовать одновременно для повышения эффективности производства.

Организация производственного процесса во времени. Производственный цикл

Производственный цикл – это период календарного времени от начала до конца производственного процесса изготовления продукции.

Длительность производственного цикла определяет сроки выпуска изделий при изготовлении их в единичном количестве.

Время выполнения технологических операций в производственном цикле составляет технологический цикл.

Время выполнения одной операции, в течение которой изготавливается один элемент изделия или партия элементов изделия, называется операционным циклом.

Производственный цикл простого производственного процесса начинается с запуска в производство исходного материала и заканчивается выпуском элемента изделия с последней операции.

Производственный цикл сложного производственного процесса представляет собой совокупность простых процессов, в результате которых производится готовое изделие.

Производственный цикл включает в себя время выполнения основных операций, вспомогательных операций, естественных процессов и перерывов. Он рассчитывается по формуле:

Т п.ц. = То + Твсп + Те + Тпер.

Время основных операций в большинстве случаев нормируется. Время выполнения вспомогательных операций, как правило, не нормируется.

Продолжительность естественных процессов определяется ориентировочно, и лишь в некоторых случаях используются нормативы.

Перерывы делятся на два вида:

- режимные перерывы;

- перерывы по организационно- техническим причинам.

Тпер. = Треж + Торг-техн.

Режимные перерывы учитывают особенности режима работы предприятия и отдельных категорий сотрудников (нерабочие дни и смены, перерывы между сменами, регламентированные перерывы).

Эти перерывы учитываются, если длительность производственного цикла определяется в днях (календарных или рабочих).

Перерывы по организационно-техническим причинам:

1) это перерывы перед обработкой предметов труда из-за занятости рабочего места вследствие несовмещенности времени окончания одной и начала другой операции. Их еще называют перерывы ожидания или пролеживания.

2) это перерывы, возникающие в случае обработки предметов труда партии из-за их пролеживания в ожидании окончания обработки всей партии перед ее транспортировкой на следующую операцию ( это перерывы партионности).

Партия – это определенное количество одинаковых предметов труда, обрабатываемых на одной операции непрерывно и с однократной затратой подготовительно-заключительного времени.

|

|

|

||||||||

![]()

![]()

![]()

![]()

![]()

|

|

|

|

|

|

|

|

|

|

|

|

В фактическую длительность производственного цикла включаются также перерывы, вызванные нарушениями нормального протекания технологического процесса. Такими, как поломки оборудования, отсутствия материалов, комплектующих, рабочих, энергии.

Особенности организации простого производственного процесса

При обработке предмета труда или партии предметов труда, движение по рабочим местам может быть организовано:

-последовательно;

-параллельно;

-параллельно- последовательно.

При последовательном виде движения партии предметов труда каждая последующая операция начинается после окончания обработки всей партии на предыдущие операции.

Технологический цикл равен:

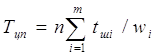

, где

, где

n -объем партии предметов труда, шт.;

m-число операций в технологическом процессе;

Tшi-норма времени на выполнение i-ой операции, млн. шт.

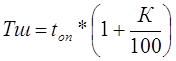

;

;

![]() , где

, где

![]() -машинное время;

-машинное время;

![]() -время

вспомогательных операций;

-время

вспомогательных операций;

К- коэффициент, учитывающий время на отдых, личные надобности и обслуживание рабочего места;

W-число рабочих мест, на которых производится операция.

Длительность ![]() Тцп не включает времени

перерывов, поэтому она меньше длительности производственного цикла.

Тцп не включает времени

перерывов, поэтому она меньше длительности производственного цикла.

№ операции |

Кол-во рабочих мест |

График организации процессов |

|

1 2 3 4 |

2 1 2 |

|

![]() Тцп

Тцп

Рис. Технологический цикл при простом движении предметов труда

При параллельном виде движения партии предметов труда каждый предмет труда (партия) проходит обработку по всем операциям непрерывно, независимо от других и без пролеживания.

При построении графика используются следующие последовательности:

1) строится технологический цикл по первому предмету обработки на всех операциях без пролеживания между ними;

2) на операции самым длинным операционным циклом строится график осуществления работ всей партии без перерывов;

3) для всех транспортных партий, кроме первой, достраиваются операционные циклы на всех операциях, исключая самую продолжительную.

| № операции | Кол-во рабочих мест |

График организации производства |

|

1 2 3 |

1 1 |

|

![]() Тпц

Тпц

Рис. - Технологический цикл при параллельном движении предметов труда

Таким образом, на всех операциях, кроме операции максимальной по продолжительности, работы будут вестись с перерывами.

В том случае, если длительность операций синхронизирована, то есть они равны или кратны, то технологический процесс будет непрерывен:

Тцпарал. = (n-1) tmax (wmax + )wi, где

)wi, где

tmax – наиболее трудоемкая операция

Следовательно, длительность технологического цикла определяется продолжительностью наиболее трудоемкой операции, суммой времени обработки одного предмета труда на всех операциях и количеством предметов труда в партии.

При параллельно-последовательном виде движения вся партия предметов труда разбивается на транспортные партии.

Транспортные партии проходят обработку на каждой операции без перерывов и передаются на следующую операцию, не ожидая окончания работы над последующей партией. В этом случае соблюдается правило непрерывности процесса производства на каждой операции при изготовлении всей партии. Достигается наиболее полная загрузка рабочих мест и минимизируется продолжительность цикла.

В том случае, если операционный цикл предшествующей операции меньше, чем у последующей, то максимальное совмещение операций достигается путем передачи первой транспортной партии на последующую операцию сразу после окончания работы над ней на предыдущей операции.

Таким образом, обеспечивается непрерывная работа на всех рабочих местах, но возникает перерыв пролеживания у последующих партий между операциями.

| № операции |

Кол-ворабочих мест |

График организации производства |

|

1 2 |

2 1 |

|

![]() Тпц

Тпц

Рис. – Технологический цикл при параллельно-последовательном движении предметов труда.

В том случае, если операционный цикл предшествующей операции больше, чем у последующей, то для обеспечения непрерывной работы ориентируются на последнюю транспортную партию.

| № операции |

Кол-ворабочих мест |

График организации производства |

|

1 2 |

2 1 |

|

![]() Тпц

Тпц

Длительность цикла при параллельно-последовательном движении предметов труда:

![]() Тцп.п = Тцп -

Тцп.п = Тцп - ![]() =

n

=

n ![]() / wi) - (n-1) *

/ wi) - (n-1) *

;

;

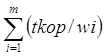

![]() = (n-1) (tkop / wkop),

= (n-1) (tkop / wkop),

![]()

где - экономия за счет параллельного выполнения работ на смежных операциях. Рассчитывается по наиболее короткой из двух смежных операций.

Производственный цикл больше технологического на время естественных процессов и перерывов, несовмещаемых с технологическим циклом.

Поэтому:

Тпп = ![]() * (

* ( ![]()

![]()

- при последовательном движении;

Тп парал = ![]() * ( ( n-1) tmax +

* ( ( n-1) tmax + ![]()

- при параллельном движении;

Тп п-п = ![]() * (

* ( ![]()

![]()

- при параллельно-последовательном движении.

К- коэффициент для перевода рабочих дней в календарные:

К = число рабочих дней / число календарных дней в году.

Тсм – длительность смены в часах.

f – коэффициент, учитывающий выполнение нормы (f=1,1, то есть 10%-ное перевыполнение запланированной нормы).

Таким образом, при использовании последовательного вида движения предметов труда:

1) производственный цикл имеет наибольшую длительность;

2) величина производственного цикла пропорциональна размерам партии и нормам времени;

3) достаточно просты планирование и транспортировка партий предметов труда с операции на операцию при одновременном изготовлении в цехе или на участке большой номенклатуры изделий;

4) целесообразно использовать при организации цехов и участков по технологическому принципу;

5) предпочтительно применять в единичном и мелкосерийном производстве с небольшими партиями предметов труда и непродолжительных операций.

При параллельном виде движения партий предметов труда:

1) наиболее короткий производственный цикл, но часто возникают перерывы на рабочих местах, которые снижают эффективность производства;

2) велики транспортные расходы, для сокращения которых рекомендуется использовать этот вид движения при предметном способе организации участков и цехов;

3) как правило, используются на поточных линиях;

4) применяется в серийном и массовом производстве, а также в единичном и мелкосерийном, в условиях гибких автоматизированных систем.

При параллельно-последовательном виде движения партии предметов труда:

1) достигается наиболее полная загрузка рабочих мест;

2) присуща частичная параллельность выполнения отдельных операций, непрерывность обработки всей партии на каждой операции и передача обрабатываемых предметов труда как поштучно, так и частями партии;

3) используется при выпуске одноименной продукции на участке с неравномерной мощностью оборудования и частичной синхронизацией операции;

4) предпочтительно применять в серийном и массовом производстве, а также в единичном и мелкосерийном производстве в условии гибких автоматизированных систем.

13. Расчет и анализ производственного цикла сложного процесса

На большинстве промышленных предприятий изготавливают сложные изделия, то есть изделия, состоящие из ряда элементарных и сложных предметов труда.

Элементарный предмет труда - это предмет, который не может быть разделен на части без его разрушения. Он может состоять из нескольких частей, приведенных в постоянное неделимое состояние каким-либо способом.

Сложный предмет труда состоит из нескольких элементарных предметов труда. Сложные изделия изготавливаются в результате осуществления сложных производственных процессов, представляющих собой совокупность простых процессов.

При изготовлении сложного изделия составляется:

1) сборочная (веерная или иерархическая) схема изделия;

2) цикловой график изготовления изделия в виде ленточной или сетевой диаграммы.

Сборочная схема изделия представляет собой ведомость состава изделия, то есть перечень элементарных и сложных компонентов изделия.

На основании ведомости определяется количество компонентов изделия, которое следует изготовить.

Цикловой график отражает перечень и длительность всех работ, которые выполняются.

Время изготовления изделия

| Компоненты | Время изготовления, дни |

| И | 10 |

| С1 | 5 |

| С2 | 8 |

| С3 | 12 |

| Э1 | 10 |

| Э2 | 8 |

| Э3 | 10 |

| С4 | 5 |

| Э5 | 3 |

Структура производственного цикла сложного процесса определяется составом операций и связями между ними.

Состав операции зависит от технологии обработки предметов труда и особенностей их сборки.

Как ив простом производственном процессе применяется три вида движения предметов труда:

- последовательный;

- параллельный;

- параллельно-последовательный.

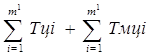

Производственный цикл сложного изделия равен длительности самой продолжительной цепочки взаимосвязанных последовательно выполняемых работ:

Тцсл =  , где

, где

m![]() - количество последовательно

связанных между собой процессов изготовления компонентов изделия и их сборки;

- количество последовательно

связанных между собой процессов изготовления компонентов изделия и их сборки;

Тцi – длительность цикла изготовления элементарных изделий или выполнения сборки;

Тмцi – длительность межцикловых перерывов.

Сокращение цикла сложного производственного процесса осуществляется за счет увеличения степени параллельности выполнения работ.

Пути сокращения длительности производственного цикла

1) комплексная механизация и автоматизация технологических, контрольных и транспортных процессов;

2) сокращение длительности естественных процессов;

3) сокращение межоперационных перерывов на основе оптимизации режимов работы, рациональной планировки рабочих мест, ликвидации потерь рабочего времени по организационно-техническим причинам;

4) снижение трудоемкости основных технологических операций за счет совершенствования конструкций изделия и технологии его изготовления;

5) совершенствование процессов транспортировки, складирования и контроля за счет автоматизации и механизации внутрицехового транспорта, применения статистических методов контроля продукции и методов самоконтроля;

6) совершенствование организации производства за счет роста объемов работ, выполняемых параллельно, а также оптимизации процессов и последовательности запуска предметов труда в обработку с помощью решения оптимизационных задач по правилам Джонсона, Монте- Карло и правилам предпочтения.

14. Организация производственных процессов в пространстве

Организация производственных процессов в пространстве это способ сочетания основных, вспомогательных и обслуживающих процессов в рамках территории предприятия. Она определяется расположением оборудования и рабочих мест, местонахождения участков и цехов и зависит, в первую очередь, от вида продукции, объемов производства и технологии изготовления.

При анализе особенностей организации производства в пространстве рассматриваются следующие понятия:

1) генеральный план предприятия;

2) производственная структура цехов и служб;

3) планировка участков;

4) особенности организации рабочих мест.

Генеральный план предприятия

Генеральный план предприятия - это размещение всех основных, вспомогательных, обслуживающих цехов, служб и участков, включая инфраструктурные компоненты.

Оптимальный генеральный план соответствует следующим требованиям:

1) здания основных цехов, складов, сырья, материалов, комплектующих и готовой продукции должны размещаться по ходу производственного процесса, обеспечивая постоянное направление движения грузопотоков;

2) вспомогательные цехи должны располагаться как можно ближе к цехам и участкам - потребителям их услуг;

3) склады сырья и материалов размещаются со стороны подъездных путей и около заготовительных цехов; склады готовой продукции располагаются у сборочных цехов, а также рядом с подъездными цехами;

4) взаимное расположение зданий и свободных территорий между ними должно удовлетворять санитарно-техническим и противопожарным требованиям;

5) в ряде случаев целесообразно объединение основных и вспомогательных систем в единый блок, что сокращает расстояние и длительность перемещения грузов, уменьшает коммуникационные линии и упрощает управление;

6) размещение производственных помещений не должно препятствовать дальнейшему росту производственных мощностей.

Оптимальность генерального плана оценивается тремя показателями:

1. Коэффициент плотности застройки участка:

![]() Кп.з. = площадь, занимаемая зданиями и крытыми

сооружениями

Кп.з. = площадь, занимаемая зданиями и крытыми

сооружениями

площадь участка, на котором расположено данное предприятие

2. Коэффициент использования площади участка:

![]() К исп.s =

площадь, занимаемая зданиями, сооружениями, установками

К исп.s =

площадь, занимаемая зданиями, сооружениями, установками

площадь участка.

Наилучшее использование площади участка достигается:

- при плотном расположении зданий;

- правильной конфигурации и соотношении размеров участка;

- максимально возможной блокировки зданий;

- максимальной этажности зданий.

3. Протяженность транспортных путей, которая зависит от размещения участков и цехов на территории предприятия, а также определяется схемой расположения проездов подъездных путей.

Производственные структуры цехов и служб предприятия

Производственные структуры цехов и служб предприятия – это состав участков, технологических линий, рабочих мест, а также формы взаимосвязи между ними.

Выбор вида производственной структуры цеха определяется:

1) характером выпускаемой продукции, конструкторской сложностью, номенклатурой и объемами выпуска;

2)формами взаимосвязи с другими производственными подразделениями.

Участки, линии и рабочие места могут быть специализированы по предметному, технологическому и смешанному принципу.

Предметная специализация предполагает закрепление за участками, линиями и рабочими местами процессов обработки определенной группы предметов труда или процессов изготовления части изделия.

Предметная форма специализации имеет два направления:

1) формирование предметно-замкнутых участков;

2) формирование предметно-групповых участков.

При предметно-групповой специализации участки организовываются по принципу изготавливаемых предметов труда, независимо от того, для какого изделия они предназначены. Предметно-групповые участки создаются на основе использования групповой технологии обработки предметов труда.

При организации группового производства осуществляются следующие мероприятия:

1) анализируется номенклатура изделия и производственных условий предприятия;

2) классифицируются и кодируются предметы труда с целью определения групп предметов труда, имеющих общие технологические признаки, которые можно совместно изготавливать;

3) группируются предметы труда, укрупненно рассчитывается трудоемкость их изготовления, определяется состав производственных подразделений, которые будут выпускать эти предметы труда;

4) анализ действующих технологических процессов и разработка групповых технологических процессов;

5) определение потребного количества оборудования и рабочей силы, разработка системы оперативно-производственного планирования;

6) проектирование и изготовление средств технологического оснащения (это инструмент, инвентарь и т.д.);

7) опытная эксплуатация и промышленное использование.

Преимущества предметно-групповой специализации:

- минимизация времени на переналадку оборудования;

- упрощение планирования за счет уменьшения внешних связей;

- повышение качества продукта.

На предметно замкнутых участках выполняются все операции, необходимые для полной обработки предметов труда и изготовления части или всего изделия.

В основе организации предметно-замкнутых участков находится классификация сложных и простых предметов труда по определенным признакам и закрепление за каждой классификационной группой определенного количества рабочих мест.

Преимущества:

- сокращаются транспортные перевозки;

- снижается длительность цикла;

- наиболее полно загружается оборудование;

- повышается ответственность исполнителей за продукцию, так как результаты работы оцениваются по готовой продукции.

Схема расположения оборудования на предметно-замкнутом участке

|

|||||||

![]()

![]() - люди

- люди

Технологическая специализация предполагает четкую технологическую обособленность отдельных частей производственного процесса. Участки включают рабочие места и оборудование, предназначенные для выполнения отдельных технологических операций. При размещении оборудования стремятся минимизировать расстояние транспортировки заготовок и максимально загрузить производственные мощности.

Для оценки оптимальности использования размещения оборудования по технологическому принципу используют следующие показатели:

1)

выпуск продукции

на 1м![]() производственной площади;

производственной площади;

2) расстояние перемещения материалов;

3) доля площади, занятой технологическим оборудованием.

Схема расположения оборудования на участках с технологической специализацией

Проезд

|

|

|

|

||||||

|

|

|

|

||||||

|

|

|

|

||||||

. . .

![]()

Проезд

Смешанная форма специализации участков предполагает сочетание технологических и предметно-специализированных рабочих мест. В этом случае увеличивается длительность цикла за счет удлинения расстояния транспортировки предметов труда, возникают оборотные заделы и усложняются процессы планирования.

Планировка участка

Планировка участка – это расположение технологического оборудования коммуникационных линий и рабочих мест.

Планировка считается оптимальной, если:

1) соблюдается принцип прямоточности движения предметов труда по рабочим местам;

2) удобные подходы к рабочим местам;

3) имеется необходимая площадь для размещения предметов труда при образовании заделов;

4) имеются участки для выполнения контрольных операций и проведения ремонта оборудования;

5) не допускается возвратное и кольцевое движение предметов труда, которые создают встречные потоки предметов труда;

6) соблюдаются нормы удельной площади на единицу основного оборудования.

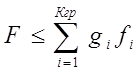

Планировка выполнена правильно, если:

, где

, где

F – площадь по результатам проектирования, кв.м.;

Кгр – количество групп оборудования на участке;

gi – количество станков i-й группы, шт.;

fi – удельная площадь на один станок i-й группы, кв.м/шт.

fi – до 12 – мелкие станки;

до 25 – средние;

до 45 кв.м/шт – крупные.

Виды размещения рабочих мест и оборудования

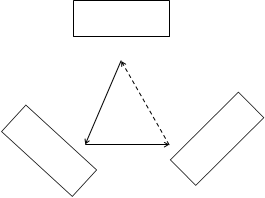

1. Размещение оборудования по способу «птичья клетка».

Треугольное Прямоугольное

|

|||

![]()

![]() 1

1

1

1

![]()

![]()

![]() 2 3

2 3

![]() 4

4

2 3

Все три в треугольном Все четыре в прямоугольном

|

|

Ромбовидное

1 4

2 3

Все четыре в ромбовидном

|

Наиболее распространенный и самый простой способ расстановки технологического оборудования.

Создается возможность одновременного обслуживания одним рабочим несколько однотипных станков.

Преимущества:

- повышается загрузка рабочего, так как сокращаются его простои во время обработки предметов труда;

- увеличивается производительность.

Недостатки:

- растут запасы предметов труда на рабочих местах;

- усложняются процессы планирования и синхронизации отдельных участков.

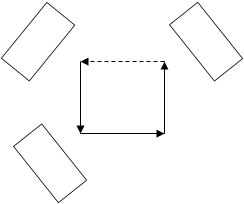

2. Расстановка оборудования по типу «изолированные островки».

|

|

![]()

![]() 2

2

![]()

![]()

|

![]() 2

2

|

С –сверлильный станок

Ф – фрезерный станок

Т – токарный станок

Оборудование располагается по ходу технологического процесса таким образом, чтобы рабочий многостаночник мог обслуживать несколько различных станков.

Преимущества:

- сокращаются межоперационные заделы;

- сокращается время транспортировки;

- сокращается перемещение рабочего между станками.

Недостатки:

- обособление рабочих друг от друга, что приводит к разобщенности членов коллектива, а также нарушает синхронизацию производства;

- сохраняется возможность образования излишних межоперационных заделов между участками;

- усложнение процессов планирования.

3. Линейное размещение оборудования.

|

|||

Передвижение Передвижение Передвижение Передвижение

Станочника станочника станочника станочника

Различные станки расположены в одну линию. Рабочие-многостаночники совершают переходы от одного станка к другому.

Преимущества:

- организуется непрерывный производственный поток;

- ликвидируются излишние межоперационные заделы.

Недостатки:

- невозможность точного перераспределения операции между рабочими в случае изменения спроса;

- независимость одной линии от другой.

4. U-образное размещение технологического оборудования

Вход станки

Вход станки

![]()

![]()

![]()

![]()

![]()

![]() линии

линии

![]()

![]()

![]() Ч Ч Ч

Ч Ч Ч

Выход

линии

Ч человек

Первая и последняя операции производственной линии находятся в одном месте. Линия может иметь вогнутую или круговую форму.

Преимущества:

- входная и выходная операции выполняются одним рабочим, что позволяет поддерживать постоянное количество предметов труда в заделах;

- визуально обнаруживается несинхронность операций;

- проявляется возможность создать узкоспециализированные участки и поточные линии.

Недостатки:

- сложность планирования.

5. Объединение V-образных линий

Основная цель объединения V-образных технологических линий заключается в оптимизации численности.

15. Особенности организации рабочих мест

Рабочее место – это основной структурный элемент участка. Это часть производственного пространства или зона трудовых действий рабочего или группы рабочих, где непосредственно осуществляется трудовой процесс.

Среди элементов организации рабочих мест выделяют:

1) оснащение рабочего места, то есть наличие и распространение средств труда и вспомогательных предметов (транспортное оборудование, защитные средства, средства освещения и вентиляции…);

2) планировка рабочего места, в рамках которого рассматривают расположение рабочих мест на участке, а также размещение в пределах рабочего места работника и оборудования;

3) система обслуживания рабочих мест.

Планировка рабочих мест

Требования к планировке рабочих мест специфичны в различных отраслях промышленности и определяются особенностями технологического процесса. Едиными требованиями являются:

1) экономное использование производственной площади;

2) обеспечение условий для производительного и безопасного труда, то есть выполнение эргонометрических требований;

3) расположение рабочих мест по ходу технологического процесса;

4) увязка расположения оборудования с маршрутами движения рабочего;

5) отделение опасных производств от остальных;

6) учет пространства в трех измерениях;

7) соблюдение принципа объединения сотрудников.

Методы организации производственных процессов

16. Основные понятия

Под методом организации производства понимается способ осуществления производственного процесса во времени и пространстве, а также совокупность средств и приемов его реализации.

Организация производственного процесса во времени определяется особенностями продукции и технологии ее изготовления. Поэтому выделяют дискретную (делимую) продукцию, выпуски которой в производственном процессе прерывны, и неделимую продукцию, получить которую возможно в результате непрерывных производственных процессов.

Для осуществления непрерывных производственных процессов рабочие места располагают по ходу технологического процесса изготовления продукции. Подобный метод организации производства называется поточным. Все остальные методы относят к непоточным.

17. Организация непоточного производства

Характерными признаками непоточного производства являются:

1) обработка на рабочих местах разных по конструкции, структуре и технологии изготовления предметов труда;

2) незначительный выпуск однородных предметов труда;

3) рабочие места размещаются по однотипным группам без определенной связи с последовательностью выполнения операций;

4) предметы труда перемещаются в процессе изготовления продукции сложными маршрутами, в связи с чем возникают большие перерывы в обработке и требуются промежуточные склады для хранения предметов труда в период ожидания выполнения следующей операции;

5) как правило, используется универсальное оборудование;

6) разработка технологических процессов для каждого изделия и отдельного предмета труда носит индивидуальный характер;

7) себестоимость продукции значительна в связи со списанием инструментов, приспособлений и оснастки задолго до их физического износа при снятии изделий с производства;

8) не соблюдаются основополагающие принципы рациональной организации производственного процесса.

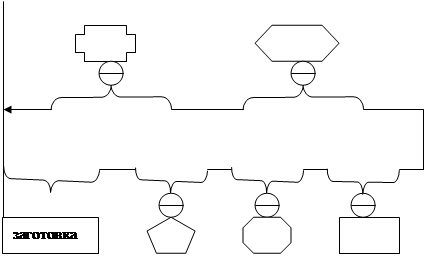

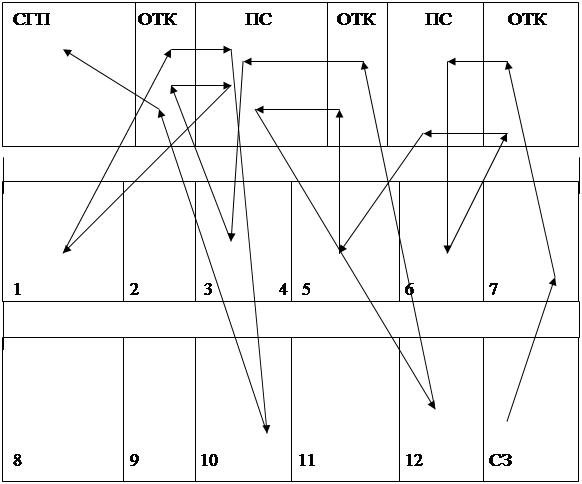

Схема расстановки оборудования и движения партии предметов труда в цехе непоточного производства при технологической специализации участков.

СГП склад готовой продукции

ПС – промежуточный склад

СЗ – склад заготовок

1- 12 – группы оборудования

Непоточный метод организации производства используется в единичном и серийном производстве. В рамках непоточного метода организации выделяют единичные и партионный способы организации производственного процесса.

Единичный способ организации имеет следующие особенности:

1) предметы труда и изделия изготавливаются единичными или небольшими (10-15 шт.) неповторяющимися партиями;

2) в качестве партии предметов труда принимается количество их общей потребности;

3) используется в опытном производстве, а также на предприятиях единичного и мелкосерийного производства.

Партионный способ организации производственного процесса имеет следующие особенности:

1) предметы труда и изделия изготавливаются периодически, повторяющимися партиями определенного размера;

2) размер партии предметов труда определяется с учетом конкретных производственных условий;

3) разрабатывается специальный порядок запуска партий предметов труда в производстве;

4) имеется незавершенное производство;

5) используется на предприятиях серийного производства.

Партионное производство характеризуется следующими параметрами:

1) размер партии предметов труда. Оптимальный размер партии предметов труда обеспечивает минимизацию затрат времени и средств на подготовительно-заключительные операции и сокращение объемов незавершенного производства.

затраты

|

|||

![]()

min 3

min 3

![]() суммар-

2

суммар-

2

![]() ные

ные![]()

![]()

![]() затраты

затраты

![]() 1

1

n![]() размер партии

размер партии

1-кривая затрат на подготовительно-заключительные операции

2-прямая затрат, связанных с незавершенным производством

3-суммарная величина затрат

nопт- оптимальный размер партии

n![]() =

= ![]() /

С,

/

С,

N – количество предметов труда данного наименования, изготовляемых в течение планового периода ( лучше всего, когда плановый период равен 1 год);

З – затраты на подготовительно-заключительные операции на одну партию предметов труда;

С – себестоимость единицы продукции.

Эта формула используется на практике редко, так как она не учитывает особенности производственный процессов, поэтому практические расчеты часто ведутся следующим образом:

1) определяется минимальная величина партии предметов труда:

n![]() =

=  , где

, где

tп-з – норма подготовительно-заключительного времени на партию, мин;

tшт – норма штучного времени на 1 предмет труда с учетом коэффициента выполнения норм, мин;

![]() - коэффициент

допустимых потерь времени на переналадку оборудования.

- коэффициент

допустимых потерь времени на переналадку оборудования.

Размер ![]() : 0,05

: 0,05![]() 0,1

0,1

2) nmin корректируется, чтобы быть удобным для планирования.

Для одного и того же изделия размеры партий на смежных стадиях производственного процесса должны быть равны или кратны. Корректировка осуществляется обратно ходу производственного процесса.

2) периодичность запуска – выпуска предметов труда в обработку. Определяется по следующей формуле:

Rз-в =  ,

где

,

где

n- размер партии предметов труда после корректировок;

N – среднесуточная потребность в данном предмете труда.

На практике используют следующие периоды запуска- выпуска:

1-3-6месяцев (через каждые 1-3-6 месяцев повторяется выпуск предметов труда);

1-2-4-6-8-12 дней (так как число рабочих дней в месяце при планировании принимается равным 24).

3) заделы:

а) цикловые – партии предметов труда, которые находятся в процессе обработки;

б) складские – партии предметов труда, которые уже прошли обработку на предыдущих стадиях технологического процесса и ожидают обработки на последующих. Состоят из оборотных и страховых заделов.

Оборотные заделы возникают, если различаются размеры партий – n или периодичность запуска- выпуска – Rз-в на отдельных стадиях технологического процесса.

Страховые создаются для компенсации в случае перебоев.

Важнейшей проблемой непоточного метода организации производства является определение последовательности выполнения заказов и отдельных операций.

Целью установления оптимального порядка выполнения производственного задания используют:

1) «Правило приоритетов запуска работ в рабочие центры»;

2) «Правило критического отношения»;

3) правило Джонсона;

4) метод Петрова – Соколицына.

«Правило приоритетов запуска работ в рабочие центры» позволяет минимизировать среднее время протекания процессов, среднее время завершения изготовления заказов, а также среднее число работ в системе.

Возможно использование следующих правил:

а) «Первый пришел – первый обслужил» - обозначает, что первый оформленный заказ выполняется первым;

б) «Ранняя работа по дате исполнения» - обозначает, что заказ с ранней датой завершения выполняется первым;

в) «Кратчайшее время исполнения» - обозначает, что самый короткий по длительности заказ выполняется первым;

г) «Наиболее продолжительное время исполнения» - обозначает, что самый длинный и большой заказ выполняется первым.

Для оценки эффективности используемого правила выполнения заказов применяют следующие показатели:

1. Среднее время завершения работы =

суммарное фактическое время выполнения всех заказов

![]() число заказов .

число заказов .

2. Среднее число работ в системе =

суммарное фактическое время выполнения всех заказов

![]() суммарная длительность производственного цикла .

суммарная длительность производственного цикла .

3. Среднее опоздание заказа =

![]() сумма запаздывания

сумма запаздывания

число заказов.

Реальные данные свидетельствуют о том, что ни одно из правил не достигает превосходства по всем критериям. Правило «кратчайшее время исполнения» обычно является наилучшим методом с точки зрения производителя, но может вызывать конфликты с потребителями заказов с длинным производственным циклом.

Задача.

Участок механической сборки получил 4 заказа – А, В, С, D.

| Заказ |

Длительность производ- ственного процесса, дн. |

Запланированный срок выпол- нения заказа, дн. |

|

А В С D |

5 10 4 8 |

12 24 9 15 |

Работы обозначены буквами в порядке их прибытия на участок обработки.

Расчет по правилу «Первый пришел – первый обслужил»:

|

Последова- тельность выполнения заказа |

Длительность производ- ственного цикла |

Фактическое время выполнения заказа |

Запланирован- ный срок выполнения заказа |

Запазды-вание |

|

А В С D |

5 10 4 8 |

5 15 19 27 |

12 24 9 15 |

0 0 10 12 |

| Итого | 27 | 66 | 22 |

Тср = 66/4 =16,5 дн.; Nср = 66/27 = 2,4 работ; Тср.ож. = 22/4 = 5,5 дн.

По правилу «Ранняя работа по дате исполнения»:

|

Последова- тельность выполнения заказа |

Длительность производ- ственного цикла |

Фактическое время выполнения заказа |

Запланирован- ный срок выполнения заказа |

Запазды-вание |

АВ С D |

4 5 8 10 |

4 9 17 27 |

9 12 15 24 |

0 0 12 3 |

| Итого | 27 | 57 | 5 |

Тср = 57/4 = 14,3 дн.; Nср = 57/27 = 2,1 работ; Тср.ож. = 5/4 = 1,25 дн.

По правилу «Кратчайшее время исполнения»:

|

Последова- тельность выполнения заказа |

Длительность производ- ственного цикла |

Фактическое время выполнения заказа |

Запланирован- ный срок выполнения заказа |

Запазды-вание |

СА D В |

4 5 8 10 |

4 9 17 27 |

9 12 15 24 |

0 0 2 3 |

| Итого | 27 | 57 | 5 |

По правилу «Наиболее продолжительное время исполнения»: