|

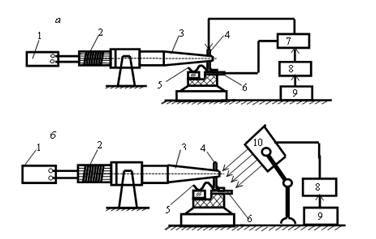

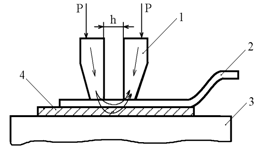

Реферат: Монтажная микросваркаРеферат: Монтажная микросваркаМинистерство образования Республики Беларусь Учреждение образования «Белорусский государственный университет информатики и радиоэлектроники» кафедра РЭС РЕФЕРАТ На тему: «МОНТАЖНАЯ МИКРОСВАРКА» МИНСК, 2008 Монтажная микросварка применяется при монтаже кристаллов ИМС с помощью золотых и алюминиевых выводов. Процесс УЗ-микросварки основывается на введении механических колебаний УЗ-частоты в зону соединения, что приводит к пластической деформации приконтактной зоны, разрушению и удалению поверхностных пленок с созданием атомно-чистых (ювенильных) поверхностей, что интенсифицирует процесс образования активных центров и тем самым приводит к образованию прочного сварного соединения без большой пластической деформации свариваемых деталей. Наиболее часто применяются продольные колебания частотой 66 кГц , вводимые в зону сварки с помощью волноводной системы (рис. 1.), состоящей из преобразователя 1, акустического трансформатора 2, концентратора 3. Колебания от рабочего инструмента 4 сообщаются проволочному выводу 5, совмещенному с контактной площадкой 6, расположенном на акустической опоре 7. Волноводная система крепится в узле колебаний держателем 8.

рис. 1. Схема ультразвуковой микросварки Режим сварки на заданной частоте характеризуется следующими параметрами: 1) энергией ультразвуковых колебаний Е:

где A - амплитуда колебаний ( 2-5 мкм); F - частота колебаний; t - время микросварки. Увеличение времени сварки повышает прочность сварного соединения за счет роста суммарной площади очагов схватывания до определенного предела, увеличение времени более 3-5с приводит к усталостному разрушению соединения; 2) акустической мощностью Рак, вводимой в сварочную зону, которая связана с электрической мощностью Р, подводимой к преобразователю, соотношением

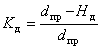

где hм - механический КПД преобразователя (0,5-0,7 для магнитострикционных, 0,8-0,9 для пьезоэлектрических); Р0 - мощность потерь на подмагничивание; 3) контактным усилием сжатия F, которое зависит от толщины свариваемых элементов и подводимой мощности. При недостаточном усилии сжатия не достигается необходимое сцепление между инструментом и деталью, так как происходит проскальзывание инструмента по детали. Увеличение усилия сжатия приводит к чрезмерной деформации сварной точки и снижению прочности соединения. Оптимальная степень обжатия вывода выбирается в соответствии с коэффициентом деформации 0,5-0,6:

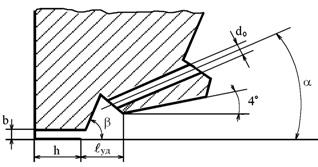

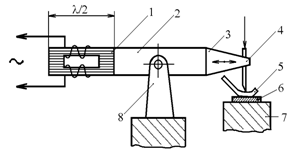

где dпр - диаметр проводника; Нд - высота деформированной зоны; 4) формой рабочей части инструмента, которая выбирается из соображения, что длина деформируемого при сварке проводника должна быть равной 2-3 диаметрам проводника. Повышению прочности способствует небольшой паз в центре рабочей части вдоль свариваемой проволоки. Функциональные особенности конструктивных элементов инструмента при УЗ-микросварке заключаются в следующем (рис. 2.): · диаметр направляющего отверстия выбирается из условия устранения возможности забивки его материалом привариваемой проволоки:

· угол наклона направляющего отверстия определяется условиями перемещения инструмента на вторую сварку, зависит от высоты и длины проволочной перемычки:

где h - высота проволочной петли; g - перемещение стола. Оптимальная величина угла a составляет 30°; ·

длина рабочей части инструмента L определяет длину

деформируемой при сварке проволоки и выбирается из соотношения · глубина продольного паза b зависит от коэффициента деформации kд = 0,6: b = (0,01 - 0,05) мм; · удаление выхода отверстия от задней кромки рабочей площади инструмента должно обеспечивать симметрию петли проволочной перемычки: lуд = 8 dпр; · угол наклона задней кромки рабочей площадки b должен обеспечивать подрезку проволоки после второй сварки без остаточных напряжений в ней. Оптимальная величина угла b составляет 60°. ·

рис. 2. Рабочая часть инструмента для УЗ-микросварки Для присоединения внахлест проволоки из алюминиевых сплавов УЗ-микросваркой используют капилляры из твердых сплавов типа ВК-20 с упрочненной рабочей поверхностью типа КУТ32 - 27 - 95 - 15, где КУТ - капилляр для УЗ - и термозвуковой сварки, 27 - диаметр проволоки, 95 - размер L, 15 - размер R. Анализ факторов, влияющих на качество и надежность микросварных соединений, показывает, что все технологические параметры УЗ-микросварки оказываются настолько тесно связанными, что неудачный выбор одного из них изменяет ранее установленные значения других. Поэтому для обеспечения высокого качества и воспроизводимости ультразвуковой сварки важны: обеспечение заданной микрогеометрии поверхности контактных площадок; оптимизация технологических параметров УЗ-микросварки методом математического моделирования; разработка новых способов микросварки с активацией процесса физико-химического взаимодействия контактирующих металлов. УЗ-микросварка позволяет соединять без значительного нагрева самые разнообразные металлы (алюминий, медь, никель, золото, серебро), а также металлы с полупроводниковыми материалами. Выполнение проволочного соединения контактной площадки на кристалле с траверсой корпуса требует наряду со сварочными операциями действий по совмещению инструмента с местом сварки на кристалле и корпусе схемы. В 80-х гг. создана полностью автоматизированная установка УЗ-микросварки ЭМ-4020, имеющая управляющую микроЭВМ "Электроника-60",что резко увеличило производительность до 12500 сварок в час. Новое поколение установок, к которому относится ЭМ-4060, построено с применением линейных шаговых двигателей и системы технического зрения, что обеспечивает наивысшую производительность от 18 до 30 тыс. сварок в час (табл. 1). Табл. 1 - Характеристика установок УЗ-микросварки

В новых моделях автоматов (ЭМ-4060П и ЭМ-4020П) для присоединения выводов ИМС используется единая стойка управления, состоящая из однотипных блоков управления, распознавания и питания ультразвуковых генераторов (УЗГ), а также прецизионные загрузочно-разгрузочные устройства (ЗРУ) и оптико-телевизионные системы. Система технического зрения (СТЗ) позволяет распознавать и определять положение кристаллов и траверс. Положение корпуса определяется по одной траверсе при совмещении только по линейным координатам и по двум траверсам при совмещении по линейным координатам и углу. СТЗ может определять положение каждой траверсы индивидуально. Усовершенствованная УЗ-система автоматов характеризуется следующими особенностями. Предусмотрена непрерывная автоматическая подстройка частоты (АПЧ) в полосе не менее 5 кГц с погрешностью отслеживания частоты резонанса ультразвукового преобразователя (УЗП) не более 20 Гц и времени захвата не более 20 мс. Встроенная модернизированная система контроля функционирования и компенсации ошибок АПЧ позволяет вдвое (по сравнению с ЭМ-4020б) уменьшить максимальную длительность компенсации ошибок АПЧ (время модуляции), увеличить устойчивость АПЧ и обеспечить заблаговременную сигнализацию об отказе системы. В УЗ-системе имеется датчик, сигнализирующий о создании требуемого акустического контакта между инструментом и соединяемыми деталями и позволяющий не только определять позицию сварки по координате Z, но и увеличивать воспроизводимость качества соединений. Подача УЗ-колебаний на инструмент (дежурного сигнала) в промежутках между сварками снижает трение между инструментом и проволокой при формировании петли, облегчает отделение инструмента от сформированного соединения. Встроенное устройство контроля сварочных систем, программно и аппаратно поддержанное управляющей системой установки, позволяет осуществлять функциональное диагностирование УЗ-системы и непрерывное наблюдение за ходом процесса формирования каждого сварного соединения и на этой основе осуществлять 100%-й контроль качества при сборке ИМС любого типа в любом корпусе. Для повышения качества и надежности микросварных соединений применяют различные методы активации: электрическим током и ИК-излучением. Импульс электрического тока пропускают через оба соединяемых элемента в направлении, обеспечивающем электроперенос диффузионно-подвижного металла в соединении (рис. 3, а). Поскольку в соединении Al-Ni алюминий обладает большим коэффициентом диффузии, чем никель, электрический ток через соединение стимулирует диффузионное взаимодействие в процессе микросварки, что приводит к образованию интерметаллидов Al3Ni, имеющих повышенную прочность, и вызывает увеличение надежности микросварного соединения.

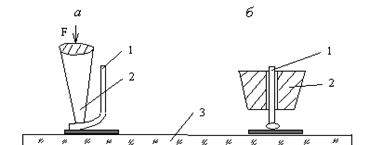

рис. 3. Схемы УЗ-микросварки с токовой активацией (а) и ИК-активацией (б): 1 - генератор УЗ-колебаний; 2 - преобразователь; 3 - волновод; 4 - инструмент; 5 - проволока; 6 - контактная площадка; 7 - устройство токовой активации; 8 - блок питания; 9 - блок управления; 10 - блок ИК-активации ИК-подогрев соединяемых элементов при УЗ-микросварке снижает до минимума эффект проскальзывания проволочного вывода, увеличивает его пластичность, степень деформации и фактическую площадь контакта вывода с контактной площадкой (рис. 3, б). Кроме того, тепловая активация соединения до температур, не превышающих температуру рекристаллизации металлов, участвующих в соединении, ускоряет диффузионные процессы в зоне контакта, что в итоге способствует увеличению прочности микросварных соединений и повышению надежности изделий. Термозвуковая сварка (ТЗС) находит все возрастающее применение при сборке изделий микроэлектроники. В ТЗС соединения формируются в результате совместного действия температуры, энергии ультразвуковых колебаний сварочного инструмента и усилия нагружения инструмента. Данный способ сварки как бы объединяет отдельные качества термокомпрессионной и УЗ-сварки, обеспечивает высокое качество соединения при существенном смягчении режимов сварки, прежде всего температуры. ТЗС используется в первую очередь при автоматизированной сборке приборов, критичных к температурам свыше 200-250 °С. Применим этот способ сварки и для сборки толстопленочных ГИС. Качественные, устойчивые к повышенным температурам (150 °С) и термоциклированию (100 циклов; –55...+150 °С) соединения золотой проволоки с медными печатными проводниками получаются ТЗС при температуре подложки 105-200 °С. Практически ТЗС начинают широко применять и для сборки ИМС и БИС массовых серий с целью смягчения режимов и снижения критичности сварочного процесса к колебаниям качества соединяемых материалов. Из всех видов сварки, применяемых в производстве изделий микроэлектроники, ТЗС является наиболее сложной в реализации, но отличается большой гибкостью в выборе режимов, а поэтому весьма перспективна для автоматизированной сборки. Использование при ТЗС ультразвуковой энергии наряду со снижением температуры обусловило ряд преимуществ: увеличение скорости, относительная легкость установления приемлемых режимов, улучшение свариваемости более широкой номенклатуры материалов соединяемых поверхностей. Важным достоинством ТЗС по сравнению с УЗС является меньшая критичность к жесткости конструктивных элементов корпуса. Термокомпрессионной сваркой (ТКС) называют микросварку давлением в твердой фазе элементов, нагреваемых от постороннего источника теплоты, с локальной пластической деформацией в зоне сварки. Различают термокомпрессионную микросварку с общим, импульсным, косвенным и комбинированным нагревом. Основными параметрами режима термокомпрессии являются: усилие сжатия соединяемых элементов F, температура нагрева инструмента Т, длительность выдержки под давлением t. Выбор усилия сжатия F определяется допустимой деформацией присоединяемого проводника, которая для золотой проволоки составляет 50-70 %, алюминиевой - 60-80 %. Температура нагрева не должна превышать температуру образования эвтектики соединяемых материалов и находится в пределах 250-450 °С. Длительность выдержки выбирается в зависимости от сочетаний свариваемых материалов в диапазоне 1-10 для достижения максимальной прочности соединения. Для сварки применяют золотую проволоку диаметром 30 мкм, которую обезжиривают в спирте и отжигают в течение 5 мин при температуре 600 °С. ТКС проводится внахлест (клином) (рис. 4, а) или встык, с образованием шарика (рис. 4, б). Шарик из золотой проволоки образуется в пламени водородной горелки или электрическим разрядом. Диаметр шарика составляет 1,5-2 диаметра проволоки. Правильная форма шарика и отсутствие оксидов на его поверхности улучшают качество соединений.

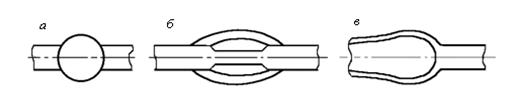

1 – проволока; 2 – инструмент; 3 – подложка рис. 4. Схемы термокомпрессионной сварки: Для ТКС рекомендуются рубиновые капилляры, имеющие более высокие износостойкость рабочих поверхностей, коррозионную стойкость и чистоту поверхности. Обозначение капилляра: КТ51-25-150-2-30 (КТ - капилляр для термокомпрессионной сварки, 25 - диаметр проволоки, 150 - диаметр D, 30 - размер R). Наибольшая прочность соединений достигается при использовании инструмента сложной формы: с ребром жесткости или типа "рыбий глаз" (рис. 5).

а - обычное; б - с ребрами жесткости; в - типа “рыбий глаз” рис. 5. Типы термокомпрессионных соединений После сварки в процессе электротренировки возможно появление интерметаллидов AuxAly: пурпурного AuAl2, затем рыжего, а через некоторое время фазы черного цвета, имеющих низкую прочность и высокое электрическое сопротивление. Скорость процесса разрушения соединения возрастает при повышении температуры. Расчеты показывают, что при температуре 100 °С падение прочности вдвое произойдет через 10 сут., а следующее падение прочности вдвое - через 7 лет. Повышения качества ТКС добиваются подачей в зону сварки осушенного защитного газа (аргона, азота, формиргаза) и снижением температуры. Для ТКС используется современное автоматическое оборудование (табл. 2). Табл. 2 - Характеристика установок термокомпрессионной сварки

Преимущества ТКС заключаются в следующем: возможность сварки прецизионных элементов с минимальной толщиной до 5 мкм, некритичность к небольшим изменениям (±10 %) параметров режима сварки, возможность групповой технологии контактирования. К недостаткам следует отнести: небольшое число хорошо свариваемых материалов, ограничение толщин свариваемых элементов до 0,13 мм, сильную зависимость качества соединений от состояния свариваемых поверхностей, необходимость подогрева деталей до 350-400 °С, увеличенное значение переходного сопротивления контактов, возможность образования интерметаллидов, ухудшающих качество и надежность соединения. Сварка расщепленным (сдвоенным) электродом применяется в технологии электрического монтажа, в частности при получении контактных соединений планарных выводов ИМС и ЭРЭ с контактными площадками плат, плоских ленточных проводов с выводами печатных разъемов и др. Метод пригоден для сварки таких материалов, как медь, серебро, золото, алюминий, никель толщиной 0,03-0,5 мм. Подготовка свариваемых поверхностей заключается в предварительном отжиге материалов для снятия внутренних напряжений и увеличения пластичности, обезжиривании поверхностей химическими растворами. Сварка выполняется электродом, изготовленным из вольфрама или молибдена в виде двух токопроводящих частей, разделенных зазором h = 0,02-0,25 мм, либо с помощью диэлектрической прокладки (рис. 6.). Сварку осуществляют одним или несколькими импульсами конденсаторного разряда с различной длительностью, мощностью и интервалами между импульсами. Усилие прижима электродов при сварке 0,2-1,5 Н создается в момент нагрева до максимальной температуры и снимается до окончания действия импульса тока. При этом ИМС и ПП получают незначительную термическую нагрузку. Сварку проводят на установках типа "Контакт-3А" (производительностью 250 сварок в час), ЭМ-425А, ЭМ-220, ЭМ-441 (800-2300 сварок в час) при длительности сварочного импульса 0,02-0,8 с.

1 - электроды; 2 - вывод ИМС;3 - плата; 4 - контактная площадка рис. 6. Схема сварки расщепленным электродом К недостаткам рассмотренного способа относятся необходимость никелирования плат и золочения выводов ИМС, точное позиционирование выводов, трудность группового контактирования, более высокая стоимость по сравнению с пайкой. Лазерную микросварку использует для проводов в полиуретановой изоляции, коваровых и никелевых выводов радиоэлементов с контактными площадками, плат, проволочных выводов ИМС внахлестку, проволоки малых диаметров из золота, меди, алюминия с напыленными на керамику, стекло, ситалл металлическими слоями и т. п. Преимущества лазерного излучения: · высокая локализация мощности в зоне нагрева (до 1000 МВт/м2); · безынерционность воздействия, что позволяет вести нагрев импульсами малой длительности (1-10 мс) и очень точно дозировать энергию излучения; · очень малая зона термического влияния (0,03-0,25 мм) при минимальном диаметре пятна нагрева 0,01 мм; · не требуется вакуум, работа может выполняться в атмосфере любого состава; · возможны соединения материалов с существенными различиями оптических, теплофизических и механических свойств; · легкость автоматизации путем применения микропроцессоров и транспортных систем. Источником лазерного излучения являются оптические квантовые генераторы (ОКГ), которые по агрегатному состоянию рабочего вещества подразделяются на газовые, жидкостные и твердотельные. В зависимости от способов возбуждения рабочего вещества ОКГ работают с оптической либо химической накачкой в непрерывном или импульсном режиме, а также в режиме синхронизации модуляции. ОКГ на неодимовом стекле и рубине имеют высокую удельную мощность (до 10 000 МВт/м2), однако их применение ограниченно из-за низких эффективности и частоты следования импульсов. ОКГ на алюмоиттриевом гранате (АИГ) имеют рабочую длину волны 1,06 мкм и обеспечивают удельную мощность до 1000 МВт/м2 в сочетании с высокой частотой следования импульсов (до 20 Гц) благодаря низкому порогу накачки и хорошей теплопроводности рабочего вещества. Газовый лазер на СО2 работает с еще большей эффективностью как в непрерывном, так и в импульсном режиме, однако его излучение длиной волны 10,6 мкм хорошо отражается металлами. Алюмоиттриевый гранат - монокристаллический материал, выращенный с ориентацией по кристаллографической оси <100>. Он представляет собой соединение Al2O3 и отличается очень высокой теплопроводностью (0,13 Вт/(см·К)), малым коэффициентом теплового расширения (6,96·10–6 К–1 ), высокой механической прочностью (175 МПа), а также малым порогом возбуждения. Для генерации излучения в состав АИГ вводятся активизирующие ионы трехвалентного неодима - элемента из группы лантанидов - в количестве 0,5-1 %. Мощность лазерного излучения 125 Вт достигается благодаря использованию двух активных элементов в излучателе. Коэффициент пропускания выходного зеркала (до 20 %) является оптимальным и обеспечивает максимальную мощность лазерного излучения при номинальной силе тока, проходящего через лампу накачки. Активный элемент и лампа накачки размещаются в непосредственной близости друг от друга и помещаются в отражатель, повышающий долю энергии светового излучения лампы. Основным элементом излучателя является квантрон, в состав которого входят активный элемент, отражатель, корпус, штуцера охлаждения, фланцы и втулки крепления. Отражатель представляет собой моноблок из легированного европием кварцевого стекла в форме эллиптического цилиндра с полированной боковой поверхностью, покрытой слоем серебра. На внешний слой моноблока нанесено защитное покрытие из меди и никеля. Кварцевое стекло отражателя с легирующими добавками не пропускает вредное для активного элемента ультрафиолетовое излучение лампы накачки, что позволяет использовать во внутреннем контуре системы охлаждения лазера дистиллированную воду без каких-либо фильтрующих добавок и тем самым значительно повышает эксплуатационные свойства лазера. Благодаря эллиптической форме отражателя распределение энергии накачки по сечению активного элемента имеет максимум в центральной части, что увеличивает эффективность генерации излучения. Активный элемент типа ГП 6,3х100 выполнен в виде круглого стержня диаметром 6,3 мм и длиной 100 мм, изготовлен из монокристалла АИГ, активированного трехвалентными ионами неодима. Резонатор излучателя образован двумя зеркалами с многослойными диэлектрическими отражающими покрытиями. Основу зеркал составляют подложки, имеющие вид шайб диаметром 40 мм, толщиной 4 мм, изготовленные из стекла КУ-1. Выходное зеркало имеет коэффициент пропускания 20±2 %, а глухое - не менее 0,2 %. Изменение положения поверхности зеркала относительно оси лазерного излучения (юстировку) осуществляют путем поворота юстировочных винтов. Система охлаждения лазера - жидкостная двухконтурная с теплообменным устройством типа "вода-вода" и термостабилизацией охлаждающей жидкости, циркулирующей по замкнутому контуру с помощью жидкостного насоса. Наряду с хорошими теплофизическими характеристиками, доступностью и безопасностью охлаждающая вода имеет высокие стабильные коэффициенты пропускания излучения, оптической накачки и способностью отфильтровывать инфракрасную часть спектра. Во внутреннем контуре используют только дистиллированную воду. Средняя мощность излучения в импульсе

где Е - энергия излучения; t - длительность импульса. При непрерывном излучении лазера длительность воздействия

где d - диаметр луча; v - скорость сканирования

платы относительно луча. Тогда средняя мощность излучения Для оценки мощности лазерного излучения используют измеритель средней мощности и энергии импульсов ОКГ ИМО-2, имеющий погрешность 10 %. Промышленность выпускает ряд автоматов лазерной сварки и пайки с программным управлением на базе лазера ЛТН-102А: для сварки - установки типа "Квант-10", "Квант-12" с энергией излучения до 15 Дж и частотой 60 импульсов в секунду, для пайки - ПЛП-2, "Квант-50", "Квант-52" производительностью до 330 соединений в минуту и мощностью излучения 125 Вт. К недостаткам лазерного излучения как активирующего фактора при пайке и сварке относятся: сложность технологического оборудования; нестабильность лазерного излучения во времени; особые требования техники безопасности; возможность термической деструкции диэлектрического основания печатной платы из-за значительного поглощения лазерного излучения этими материалами; большая энергоемкость, малый КПД ( около 1 %); повышенные требования к точности изготовления плат; необходимость точного совмещения платы с фокальной плоскостью лазера. При монтажной микросварке не допускаются следующие дефекты: обрыв проволочного вывода и пересечение выводов; утончение вывода более 1/4 диаметра; расстояние между привариваемыми проволоками меньше трех диаметров проволоки; высота петли более 0,3 мм над уровнем кристалла; сильное натяжение, изгиб проволочного провода, приводящий к соприкосновению его с кристаллом; длина свободных концов проволоки более одного диаметра в соединении с контактными площадками кристалла и более трех диаметров - с траверсами; смещение сварных соединений за пределы контура траверсы. Литература 1. Технология поверхностного монтажа: Учеб. пособие / Кундас С.П., Достанко А.П., Ануфриев Л.П. и др. – Мн.: «Армита - Маркетинг, Менеджмент», 2000. 2. Технология радиоэлектронных устройств и автоматизация производства: Учебник/ А.П. Достанко, В.Л.Ланин, А.А. Хмыль, Л.П. Ануфриев; Под общ. ред. А.П. Достанко. – Мн.: Выш. шк., 2002 3. Гуськов Г.Я., Блинов Г.А., Газаров А.А. Монтаж микроэлектронной аппаратуры М.:Радио и связь, 2006.-176с. |

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

,

, ,

,